|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

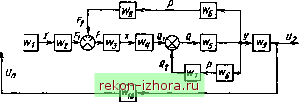

Промышленность Ижоры --> Станочные гидроприводы  Рис. 10.10. Структурная схема электрогидравлического следящего привода электроэрозионного копи ровально-прошивочного станка В качестве примера рассмотрим электрогидравлический следящий привод (ЭГСП) электроэрозионного копировально-прошивочного станка (см. рис. 6.9), в котором сухое трение практически отсутствует (гидростатические направляющие штока-шпинделя и вибрационная линеаризация сил трения в электрогидравлическом преобразователе ЭГП со сдвоенным элементом сопло-заслонка), а регулируемый параметр (напряжение между электродами) незначительно отклоняется в процессе работы от заданного значения. Как видно из структурной схемы рис. 10.10, при работе ЭГСП на обмотку управления катушки ЭГП подается напряжение t/, равное разности между опорным напряжением Uo и напряжением t/n, поступающим с эрозионного промежутка. При этом взаимодействие тока / в обмотке управления с магнитным полем создает усилие F\, действующее на иглу, буртик которой расположен между двумя соплами. Смещение иглы х обеспечивает расход масла Q\ в цилиндр Ц, шток которого пере-мепдается (координата у) в направлении уменьшения ошибки. Перепад давлений р в полостях цилиндра, необходимый для движения штока, приводит к некоторому уменьшению расхода Q = Q1-Q2 и действующего на иглу усилия F = Fi-F2. Перемещенне у штока вызывает изменение напряжения t/э между электродами, которое через электрическую схему сравнения (звено УУт обратной связи) преобразуется в напряжение и . Уравнения и передаточные функции звеньев: 1.1= и/г; Hi(s) = ifci, где г - сопротивление обмотки управления; tl = 1 / г- статический коэффициент усиления звена .; 3. mi+k+Cx=F; m(s)=- , где *з = 1 / С; С - жесткость пружин, нагружающих иглу; 7*3 = [т/ С - постоянная времени звена 3; m - масса подвижных частей (катушка, нгла, 1/3 массы пружин); £з = Э /АфпС) - коэффициент демпфирования при движении подвижных частей; р - коэффициент вязкого трения; 4. Qi: х; H4(s) = i4; ki = 5. tti- = й Ws) = ks/s; ifcj = 1 /Лц, где An - площадь поршня цилиндра; 6.(т --т р)у--Ху = р4ц: fVs) kd.l + T6s)s, *б = X /Лц; 7б = (т +т р) / X, где X - коэффициент вязкого трения; тп - масса подвижных частей (поршня со штоком и электрода); т р - приведенная к поршню масса масла в трубопроводах, соединяющих ЭГП с цилиндром; *7 = dp Р+Т yVis) = кЦ + Tjsy, Рсж где Усж - сжимаемый обьем масла в цилиндре; Е - модуль упругости масла; 8. pAi = Fx, WLs) = is is = Лз, где Лз - площадь рабочей поверхности заслонки (буртика иглы); 9.{/э = *9у; W4(s) = kv. 10. t/ = УУф) = ifcio. После преобразования структурной схемы получаем передаточную функцию разомкнутой системы W(s) =-г-5--, (B+s + Вз/ + B2S + Bis + Bo)s где кс - kikikikikskkxfs, В4 = kskekiliTtTb; Вз = *5*б*7[7з(7б + Tl) + 2ЪТзТбТ1\, В2 = 7f -h Ыб*7[7! + 2ЬТз(Тб -h 7-7) -h 7б77]; Bi = 2з7з -h kAkskbkiTb + + kskbki(2bT3 -\-Tb-\- TiY, B,= l+ k,kjc, + k,k,k,k,k. Логарифмические частотные характеристики ЭГСП фазовая if((i)) = - --arctg---5- 2 В40) - B2(i) амплитудная Л(<,>) = Система устойчива, если на частоте среза, при которой Л = 1, фазовая частотная характеристика лежит выше линии - л. Если система неустойчива, уменьшают *с (обычно путем снижения кю) или применяют известные методы коррекции [27]. Частотный анализ существенно упрощается при использовании анализаторов передаточной функции - приборов, обеспечивающих синусоидальный входной сигнал постоянной а.мплитуды и переменной частоты, а также одновременно регистрирующих угол сдвига по фазе между входным и выходным сигналами и отношение их амплитуд. Анализ устойчивости линейной .модели дает удовлетворительное совпадение результатов расчета и эксперимента, если нелинейность или комбинация нелинейностей не превышает 10 % от основного диапазона работы системы при испытаниях. Если это условие не соблюдается, прибегают к математическому моделированию на цифровых (ЦВМ) или аналоговых (АВМ) вычислительных машинах [15]. При это.м гидропривод .может рассматриваться как взаимосвязанная часть общей гидромеханической системы станка, которая содержит контуры, отображающие процессы в несущей системе, а также процессы резания и трения.* Насосные установки. Jla тепловой режим гидропривода оказывает значительное влияние объем бака, так как его стенки рассеивают выделяемое в гидроприводе тепло. Причиной разогрева масла являются потери мощности (кВт) в насосе и i-идроприводе (Pi-PiQi / 60)Ti + (Рг-Ргбг/ 60)Т2 + Ь + Ъ + где Р Р - мощность, потребляе.мая насосом в каждом переходе цикла работы станка, кВт; Pi.....р и - соответ- ственно давления (МПа) и расходы масла (л/мин), требующиеся для преодоления нагрузки гидродвигателей в каждом переходе цикла; Tj, т - вре.мена переходов, с. Для нерегулируемого насоса, работающего при постоянно.м давлен1ш, = Р - ... = Р = = р<3/60л. Превышение установившейся температуры ма;ла в баке (°С) над те.мпературой окружающей среды + +{Pn-PnQn/60)n ++ \ (10.47) Г. М. Иванов, С. А. Ермаков, Б. Л. Коробочкин, P.M. П.1СЫНК0В. Проектировапне гилрпв.-ическихсистем машин. М.: Машиностроение. 1У92. -224 с. Л. = 10, (10.48) где к - коэффициент теплопередачи от бака к окружающему воздуху; при отсутствии интенсивной циркуляции воздуха вблизи стенок бака к = 17,5 Вт/(.м-°С); при обдуве стенок бака струей воздуха ft = 23 Вт/ (м °С); А - расчетная площадь поверхности бака, см Учитывая, что для практических расчетов можно при.менять формулу А = 6401, определим объем (л) масла в баке V = 27000\(Р ,/дО- (10.49) Если принять At - 35 °С, можно определить необходи.мый объем масла в баке в зависи.мости от потерь мощности в гидроприводе (рис. 10.11). Значительно уменьшить V можно за счет применения воздушных или водяных теплообменников, в которых коэффициент к может увеличиваться в 7 - 10 раз (для поверхности радиатора или змеевика). Поскольку при применении водяных теплообменников необходим подвод к баку водопровода и канал.чзации, происходит большой расход воды и не исключена опасность попадания воды в масло, в станках чаще применяются воздушные теплообменники. Для улучшения теплопередачи рекомендуется выполнять наружные стенки бака с ребрами, значительно увеличивающими А, всасывающий и сливной трубопроводы располагать да-1ьше друг от друга и разделять всасывающий и сливной отсеки перегородкой высотой, равной - 2/3 минимгиьного уровня масла. Подключение гидросисге.мы улучшает уатовия теплоотвода. так как возрастает площадь теплой.-? чучаюне поверхности. Гидроприводы станков чаще всего работают в повторно-кратковременном режиме работы; время цикла, как правило, не превышает 10 мин. В этих условиях электродвигатель привода насоса подбирается по эквивалентной .мощности (кВт) р\1 + р1ч + (10.50) причем в каждом из переходов цикла длительностью т т , с, мощность не датжна превышать мг.кси.мально допустимого значения для выбранного типа электродвигателя: Р ах -Р о (Л шх/Л ом)- Величины ном и тях/ио ° феделяются по каталогу электродвигателей; для электродвигателей серии 4А М,/М = 1,7-2,2. Трубопроводы. Различают два режима течения жидкости: ламинарный, когда частицы жидкости движутся параллельно стенкам трубопровода, и турбулентный, когда движение частиц приобретает беспорядочный характер. Режим течения определяется безразмерным чucJюм Рейнольдса Re. Для трубопроводов (каналов) круглого сечения Рлот, кВт О ЮО 200 300 100 300 600 700 800 К Л Рис. 10.11. Зависимость необходимого объема V часла в гидробаке от потерь мощности Лгот в гидроприводе (при Л.=35 °С ): / - расч.-т пи форчуте (10.49); 2-по данным фирм Rcxroih (TcpM.iHHa) н Vickers (США) Re = 21200 (Q, л/мин; d, мм; v, ммс). (10.51) Ламинарный режим течения переходит в турбулентный при определенном, критическом значении: Re = 2100-2300 для круглых гладких труб и Re = 1600 для резиновых рукавов. Если режим течения ла.минарный, то потери давления (МПа) в трубопроводе длиной L (м) при внутренне.м диаметре d (.мм) p=0,62( QL/d*), (10.52) если турбулентный режим, то p = ,ЩL / d). (10.53) При расчете потерь сначала по величине Re определяют режи.м течения, а затем пользуются соответствующей формулой (10.52) или (10.53). Рассмотрим пример расчета потерь flaBjienna в трубопроводе длиной 2 м с внутренним диаметром d == 10 м.ч, через который проходит поток масла 0 = = 12,5 л/мин, причем вязкость масла v = 20 мм /с (сСт). Для рассматриваемого случая Re = 2120aj = 1325<2100. Поскольку Re меньше критической велич;шы, поток масла в трубопроводе ламинарный, поэтому потери давления Др = 0,62°-f = 0,031 МПа. При увеличении потока до 40 л/мин Re = 4240>ReKp и 2-40 Др = 7,85-7 = 0,251 МПа. Таким образом, при увеличении потока в 3,2 раза потери давления возросли в 8,1 раза. Потери давления (МПа) имеются также в различных местных сопротивлениях [1]: Др = 0,21-(Q - в л/мин; d - в чм), (10.54) Ь = Si + $2 + + Ь - КОЭффМ-

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |