|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

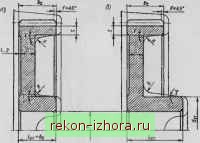

Промышленность Ижоры --> Конструирование узлов машин  на дисках колес выполняют выточки (рис. 5.1, б, в). При диаметре 4, < 80 мм эти выточки, как правило, пс делают (рис. 5.1, а). Длину 4т посадочного отверстия колеса желательно принимать равной или больше ширины зубчатою венца (4 > *2)- Принятую длину ступицы согласуют с расчетной (см. расчет соединения шлицевого, с натягом или шпоночного, выбранного для передачи враидаюшего люмента с колеса на вал) и с диаметром посадочного отверстия d 4г= (0.8...1.5)d, обычно 4г= (l,0..-l,2)d. При 4т > выступающую часть ступицы располагают по направлению действия осевой силы fa в зацеплении. Диаметр d назначают в зависимости от материала ступицы: для стали d = (1,5...1,55)4 чугуна (4г = (b55...1,6)rf; легких сплавов 4= (1,6..Л,7}d: меньшие значения для шлицевого соадинения колеса с валом, большие - для шпетючного и соедане*в!я с натяго.ч. Ширину 5ториов зубчатого венца принимают: =2.2/0+0,05*2, где т -модуль зацепления, мм. На торцах зубчатого венца (зубьях и углах обода) выполняют фаски: f= (0,5...0,6)m, которые округляют до стандартного значения (см. ниже). На прямозубых зубчатых колесах фаску вьшолняют под углом аф = 45°, на косозубых и шевронных колесах при твердости рабочих поверхностей менее 350 НВ -под углом (Хф 45 (рис. 5.1, а, 6), а при более высокой твосга - = 15...20 ° (рис. 5.1. в). Острые кромки на торцах ступицы также притупляют фасками, размеры которых принимают; мм.......... 20...3О 30...40 40...S0 50..ЛО 80...120 I20...150 150..Л50 250...S00 ........... 1,0 1,2 1,6 2,0 2,5 3,0 4,0 5,0  Рис S.4 При серийном г1роизводстве заготовки колес получают из прутка свободной Ковкой, а также ковкой в штампах. При годовом объеме вьшуска колес более 50 шт. жономически опрадаана ковка в простейших одностсронних подкладаых штампах Форму зубчатых колес в этом случае проектируют по типу, показанному на рис. 5.2, а, б. При Годовом объеме выпуска более 100 шт. применяют двусторонние штампы. Форму зубчатых колес в этом случае проектируют по рис. 5.3, а, б. Тонкими линиями показана заготовга колеса после штамповки. Для свободной выс\па* заготовок из штампа принимают значения штамповочных уклонов у и радиусов закруглений Д > 6 мм. Толщина диска С 0,5(5+ S ) > 0,25 где = 0.5(4 - d). Для уменьшения влияния термической обработки на точность геометрической формы зубчатые колеса делают массивными: С= (0,35...0,4)А5. Условия пластического деформирования металла при штамповке улучшены, если выемки в дисках колес вьшолнять по рис. 5.4. Радиусы закруглений принимают R >20мм, аштамповочныеуклоныу > 12°. В зависимости от соотношения размеров колес m мки в дисках оформЛЯЮТ одной -то1 радиусаЛ(рис.5.4,е)илидвумя дугами огрезко ip i юй (рис. 5.4, б). Толшт ди. кавэтом ,чае С 0,5/. В автомооилестроении и авиастроении колеса делают с 6oj гс сейм ттском (С =0,25/>г); в диске вьш отверстий большого диаметра, ...--ь. Jdlфyглeний принимают минимальными. Зубчатые колеса, вращающиеся с относительно высокой частотой (и>1000 мин *), обрабатывают кругом (рис. 5.3, с) и балансируют путем высверливания отверстий на TopiT Базовы1..и .оверхностями при нарезании зубьев являются поверхность централы I отверстия и торцы чатого венца. На рис. 5.5, а показана схема базр jan я iraieca при нарезаню! зубьев. Производительность возрастает при нарезанш- .ев в пакете из двух колес и более (рис. 5.5, б). Чтобы обеспечить сопр 1ние торцов зубчатых венцов, следует занижать торцы ступиц или 0Г01 . технологии, чтоторецступицынедолженвыступатьзаторецвенца. Ш . ни ; зубчатые колеса (рис. 5.6, а...в) отличает от других цилиндрических увеличенная ширина. Наиболее часто шевронные колеса изготовляют с к. ОЙ тюсередине, предназначенной для выхода червячной фрезы, нарезающеь зубья. Ширину а канавки определяют по диаметру фрезы в зависимости ..пдуля .и:  Рис. 5.5 Размеры (мм) остальных конструктивных элементов шевронных колес: l=b2 + a,C= (0,3...0,35)(б2 + о); S= 2.2т + 0,05(i + о); h = 2,5m;S5 ;=6m; 5b = (1,0...1,1)5б; f= 0,356 гЗмм. Для снижения расхода илсококачественной стали колеса иногда делают 65 3 Конструирование уиов и аегалей ыашин

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |