|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

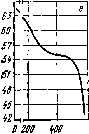

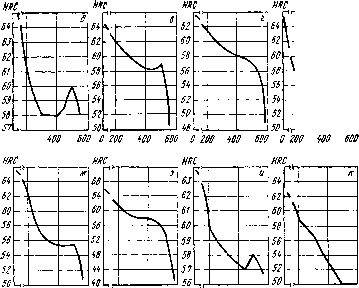

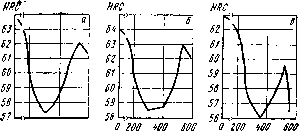

Промышленность Ижоры --> Углеродистые инструментальные стали 65 \ Ш 600 О 200   600 о 200 Ш 600 О 200 Ш 600 О 200 Ш 600 О ZOO Ш 600 Температура отпрс/га, °С Рис. VI. 19. Влияние температуры отпуска на твердость сталей для штампов холодного деформирования = 1000-1030 С); г-Х12Ф1 (закоЬОС); дас-9Х5ВФ {t= -TOOOC); 3-Х6Ф4М (fgjlOOO С)Та - 7ХЗВМФС (gj 1000-1020° С); /с - 7ХГ2ВМ (зак=860С) а-.Х12 (/зд-=950-980*С); б -Х12ВМ (/gj = 1020С); в-Х12М (зк (зак = 1030-;-1050°С); Х6ВФ 3j -1000° С); е - 8Х6НФТ  О 200 Ш 600 Рис. VI20. Зависимость твердости от температуры отпуска (в течение 1,5 ч при 200-480° С, трехкратный отпуск при 500-580* С по 1 ч) для стали: а-8Х4В2С2МФ (зак= = 1075° С); б -8Х4ВЗМЗФ2 бХбВЗМФС {t 3g = 1060 С) Температ1/ра отпуспа, °С шлакового переплава. Стойкость штампов, изготовленных из сталей после электрошлакового переплава, на 30-50% выше, чем стойкость штампов из стали, полученной открытой выплавкой. Стали для штампов горячего деформирования должны обладать определенным комплексом эксплуатационных и технологических свойств; помимо этого, к ним предъявляют соответствующие требования экономического характера. К числу эксплуатационных свойств относят: теплостойкость, характеризующую способность стали сохра-нять при нагреве ft значительных изменений структуру и срофства; сопротивление пластической деформации, износостойкость при повышенных температурах; сопротивление термической и термомеханической усталости (разгаростойкость); сопротивление хрупкому разрушению, с помощью которого оценивают прочность стали при динамическом нагружении или в условиях высокой неравномерности приложения нагрузки. Иногда к эксплуатационным свойствам стали для штампов горячего деформирования условно относят также такие показатели, как твердость, сопротивление малой пластической деформации, сопротивление усталости, сопротивление смятию, теплопроводность, коэффициент термического расширения, окалиностойкость, устойчивость против адгезии, величину зерна стали, температуры критических точек и др. Некоторые из этих показателей косвенно характеризуют основные эксплуатационные свойства сталей для штампов. Так, например, твердость и сопротивление смятию характеризуют прочность и сопротивление пласти- ческой деформации сталей, пластичность - сопротивление хрупкому разрушению, ока-линостойкость и устойчивость против адгезии - сопротивление изнашиванию и т. д. К технологическим относят свойства материала, обеспечивающие возможность обработки инструмента с заданными эксплуатационными свойствами при минимальных затратах. Стали для штампов горячего деформирования должны обладать следующими технологическими свойствами: закаливаемостью, прокаливаемостью, способностью обеспечивать минимальную деформацию инструмента при термической обработке, устойчивостью против перегрева при термической обработке, устойчивостью против окисления и обезуглероживания при термической обработке устойчивостью против образования трещин при закалке и шлифовании, ковкостью, способностью к формоизменению в процессе изготовления штамповых заготовок, хорошей обрабатываемостью. При изготовлении штампового инструмента с использованием литья, наплавки, химико-термической обработки, выдавливания и других специфических технологических процессов круг требований, предъявляемых к штамповым материалам, расширяется. Так, например, стали для литых штампов должны иметь хорошую жидкотекучесть и малую склонность к трещинообразованию в* отливках; малую склонность к трещинообразованию должны иметь и стали для штампов с наплавляемыми рабочими участками гравюры. С целью получения упрочненного азотированного слоя высокой износостойкости и достаточной глубины в некоторые стали для штампов вводят алюминий; в сталях, предназначенных для изготовления инструмента холодным выдавливанием, в целях уменьшения сопротивления деформированию содержание углерода снижают до 0,06-0,2 7о. После выдавливания гравюры такой инструмент перед закалкой цементируют; этим и обеспечивают высокую прочность и износостойкость рабочего слоя. Важным технологическим свойством сталей, предназначенных для изготовления крупногабаритных поковок для штампового инструмента (контейнеров и втулок, молотовых кубиков), является высокая фло-кеноустойчивость. К экономическим требованиям, предъявляемым к сталям для штампов, относят достаточно низкую стоимость стали и ее недефицитность. Экономическая эффективность применения различных марок стали для штампов во многом зависит от стойкости и конструкции инструмента, а также характера кузнечно-штамповочного производства; в связи с этим стоимость штамповой стали может играть и второстепенную роль. Требования к эксплуатационным свойствам стали для штампов, предназначенных для выполнения различных технологических процессов горячего деформирования, из-за разнообразия температурно-силовых условий эксплуатации штампов нё могут быть общими. Более того, дифференцированный выбор марки стали и режима ее термической обработки (а следовательно, и соответ- ствующего комплекса эксплуатационных свойств) необходим даже для различных частей и деталей одного штампа: пуансона, матрицы, рабочих вставок, знаков, выталкивателей и т. д. Срок службы штамповой оснастки можно существенно повысить за счет выбора материала для штампов с соответствующими эксплуатационными свойствами. Так, для уменьшения интенсивности изнашивания штампов сталь, применяемая для изготовления штамповой оснастки, должна обладать высокими износостойкостью и теплостойкостью, для уменьшения пластической деформации (смятия) штампов - высокими прочностью и теплостойкостью, для предотвращения поломок или образования крупных трещин - высокими сопротивлением хрупкому разрушению и прочностью, наконец, для уменьшения числа и размеров разгарных трещин - высокой разгаростой-костью. Одним из основных свойств стали, применяемой для изготовления штампов горячего деформирования, является теплостойкость. Выбор необходимой теплостойкости стали Производят в зависимости от температуры нагрева поверхностного слоя штампа и продолжительности теплового воздействия. Чем они выше, тем большей теплостойкостью должен обладать материал для штампов. На рис. VI.21 приведена схема, отражающая требования к теплостойкости и прочности стали для штампов, применяемых для выполнения ряда технологических процессов горячего деформирования. В соответствии с этой схемой теплостойкость стали для штампов в зависимости от температуры нагрева гравюры штампов делят на четырз класса: I-до 400-450° С - низкая теплостойкость; П-от 400-450 до 500-550° С- средняя теплостойкость; П1 - от 500- 550 до 600-650° С - высокая теплостойкость; IV - свыше 600-650° С - очень высокая теплостойкость. Требуемая прочность стали для штампов определяется величиной удельных усилий деформирования и температурой нагрева гравюры штампов. Поэтому при увеличении этих показателей необходимы более высокие теплостойкость и прочность штамповой стали. Прочность делят в зависимости от величины удельных усилий- деформирования на четыре класса: I - удельное усилие деформирования до 20-25 кгс/мм2 - низкая прочность; II-от 20-25 до 50-60 кгс/мм- средняя прочность; III - от 50-60 до 90-100 кгс/мм2 - высокая прочность; IV- свыше 90-100 кгс/мм - очень высокая прочность. Схема, приведенная на рис. VI.21, показывает, что штамповые стали с очень высокой теплостойкостью следует применять для изготовления штампов для жидкой и изотермической штймповки; их целесообразно применять и для штампов объемной штамповки жаропрочных сталей и сплавов на гидравлических и механических прессах. Стали с высокой прочностью следует использовать дЛя изготовления штампов полугорячего выдавливания и высокоскоростной

Рис. Класс требуемой теплостойкости VI.21. Требования к теплостойкости и прочности сталей для штампов горячего деформирования (схема)

150-250 400-450 500-550 Температура нагрева поверхности гравюры штампов, **С II III 600-650 Класс требуемой теплостойкости Рис. VI.22. Условия эксплуатации штампов, влияющие на изнашивание (схема)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |