|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка Глава KJ УПРОЧНЕНИЕ МЕТАЛЛОВ И ОПРЕДЕЛЕНИЕ ПОТРЕБНОЙ СИЛЫ ДЕФОРМИРОВАНИЯ При определении силы, необходимой для изготовления заготовки или детали холодной объемной штамповкой, нужно учитывать упрочнение материала, которое зависит от пластической деформации, механических свойств и химического состава. С помощью упрочнения, применяя соответствующие технологические процессы, можно изготовлять детали равнопрочные по длине, а также с различной прочностью отдельных элементов с учетом их нагружении в процессе эксплуатации. Упрочнение материала при калибровке перед холодной объемной штамповкой следует учитывать при разработке технологического процесса и определении силовых режимов штамповки. 1. УПРОЧНЕНИЕ ЗАГОТОВОК В ПРОЦЕССЕ ПЛАСТИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ Кривые упрочнения термически обработанных горячекатаных конструкционных и инструментальных сталей, а также большинства цветных металлов ff сплавов (в области нормальных температур и близких к ним) при формообразовании заготовок и деталей со скоростями деформации е = 4-10 с ! в диапазоне логарифмических деформаций е = 0,1-г 1,25 аппроксимируются уравнением о, = о ,е где - напряжение течения при 6= 1. Показатель п деформационного упрочнения, характеризующий способность металла к упрочнению при пластической деформации, имеет большое значение не только для расчета Oj, но и для решения некоторых вопросов в области теории и практики обработки металлов давлением - для определения предельной пластичности при растяжении и волочении прутков, установления продольной устойчивости заготовки при осадке и высадке, изгибающего момента стержней. По показателю п можно судить о прочности детали при ее эксплуатации и об усталости металлов, определять некоторые механические свойства металлов. Так, кроме общеизвестной взаимосвязи между п и относительным удлинением б, установлено, что корреляционная связь между Ов и твердостью по Виккерсу HV выражается через показатель деформационного упрочнения п. При <0,1 где Сеж = 2,8н-2,9 - фактор сжатия; е - основание натуральных логарифмов; и - средняя деформация по поверхности отпечатка при определении твердости HV. При л > 0,1 = 0,27 + 0,48п. Показатель п зависит от химического состава, предварительной пластической и термической обработки и их режимов, размера зерна, температуры, скорости и схемы деформации. Для отдельных групп сплавов и наиболее часто встречающихся видов предшествующей обработки значения п приведены в табл. 1. Показатель п не является постоянным, а изменяется с увеличением деформации; приведенные в некоторых работах значения п для металлов рассчитаны по тангенсу угла наклона кривых упрочнения в логарифмических координатах и представляют собой средние значения п в диапазоне изучаемых деформаций. J. Показатель п деформационного упрочнения для углеродистых конструкционных сталей (по результатам испытания на сжатие цилиндрических образцов)

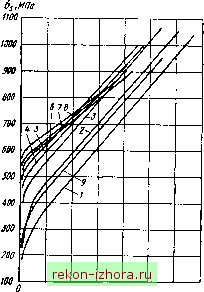

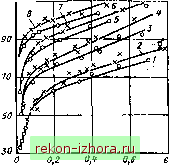

Для сплавов, из которых формообразование деталей неосложнено структурно-фазовыми превращениями, величина п с ростом деформации либо уменьшается, либо остаетси постоянной (рис, I, а). Для сплавов, у которых возникают структурно-фазовые превращения в процессе пластической деформации, показатель п с увеличением 8 вначале возрастает, а затем, достигнув максимума, уменьшаетси (рис. 1, б). Это характерно для аусте-  0,3! 0,25 0,15 0,t 0,в 1,6 2,0 Рис. 1. Зависимость показателя п деформационного упрочнения от логарифмической деформации е: а - отожженная конструкционная сталь I 5кп (5). сталь 35 (4), сталь 40Х (/) н инструментальные стали У8А (3)и У10А (2); 6 - закаленные аустснитныс стали 12Х18Н9Т (/), 08Х17Н13М2Т (2), отожженные латунь Л63 и бронза БрОФ7 - 0,2 (3) нитных сталей, алюминия и его сплавов, для некоторых латуней и бронз. Особенно существенно изменяется п в результате полиморфных превращений, возникающих в процессе деформации. Деформация, при которой показатель п достигает максимума для разных материалов, находится в пределах 0,4-1. Для отожженных сталей 40Х, 45Х и технического железа величина п с ростом деформации не изменяется Незначительное уменьшение п с увс личением е наблюдается для отож женных сталей 35, 18ХГТ н 20X13 На рис. 2 и 3 приведены кривые упроч нения для сталей, наиболее часто используемых при холодной объемной штамповке. Напряжение течения одного и того же материала зависит от нескольких факторов. Стали, применяемые для изготовления деталей холодной высадкой, подвергаются волочению до разных величин и отжигу с разными режимами (см. рис. 2, 3). В результате разные прутки из одной и той же марки стали используются для высадки, имея различную микроструктуру и прочностные свой- too  Рис. 2. Кривые упрочнения при сжатии волоченных сталей при 20 °С: / - 08кп, деформация при волочении s = 0.27; 2 - 08кп, 8 = 0,33; 3 - сталь 30, е = 0,27 ства. Напряжение течения сталей со структурой зернистого перлита несколько ниже, чем со структурой пластинчатого перлита (для стали Юкп  о,г о,й 0,6 0,0 1,0 1,г е Рис. 3. Кривые упрочнения ири растяжении стали Юкп горячекатаной со структурой зернистого перлита (10 %) при разных значениях предварительной деформации е при волочении: i - 0; 2 - 0,06; 3 - 0,11; - 0,21; 5 - 0.30; 6 - 0,40; 7 - 0,50; & - 0,60; 9 - горячекатаная сталь (Вл. А. Скуднов, В. А. Скуднов, А. Т. Быкадоров) на 30-50 МПа); применение предварительной деформации в виде волочения усиливает это различие (для стали Юкп разница составляет ЮО МПа). В случае отсутствия соответствующих экспериментальных кривых упрочнения при сжатии для приближенных расчетов можно использовать экспериментальные кривые упрочнения при растяжении. Характеристиками деформации для построения кривых упрочнения при одноосном растяжении служат величины б, ф и 8: 8=ln(l-f6); б = е -1 = 1 - 6*= = -----г=Т где 6 - относительное удлинение; ф - относительное сужение. При отсутствии экспериментальных кривых упрочнения при испытании на сжатие и растяжение для ориентировочных расчетов напряжения течения при сжатии можно использовать следующие эмпирические уравнения: для отожженных углеродистых сталей (см. рис. 25) 0 = 74C-I-гОф-; (5) для горячекатаных углеродистых сталей с содержанием углерода в пределах 0,058-0,72 % при ф = 0,01-0,2 а, = - 25 -f- 80С + 36ф023; (6) при ф > 0,2 о = 38 -f 80С -Ь 0,45ф; (7) для волоченных углеродистых сталей <j; = <j,{l,06 -0,1ф-- (1,52 - - 3,5ф)ф-[0,02-Ь (29- - 3,2ф) ф] С}; (8) для углеродистых сталей, предварительно деформированных в холодном состоянии с сохранением знака деформации, а; = <1 {1,2 -0,6ф--(l,8 - - 4,4ф) ф - [(0,275 - О.бЗф) -I--1-(1,2-4,0ф)ф ]С}; (9) для отожженных легированных конструкционных сталей (jj = (68 /С-f бМп -f 3Ni -f 13Si + -h 47) 80-2. (10) для отожженных легированных конструкционных сталей при 8 = 0,2 о, = 52 /С+ 16Мо + 5Сг + -f3Ni+llSi-f 3Mn-f31; (11) при 8 = 0,5 (J, = 57 /С + 9Мо + 2,7Сг -f -f4Ni-f llSi-l-3,2Mn + 41; (12) при е = 0,8 (Is = 65 /С -f 4,5Мо + 2Сг -f + 3,5Ni -f 9,5Si -f ЗМп -f 45. (13) Здесь С-содержание углерода, %; Мп, N1, Si, Mo, Cr - содержание соответствующего легирующего элемента, %; ф-обжатие; ф - деформация в % при предварительном формообразовании; - напряжение течения горячекатаной стали. Приближенно величину о для горячекатаных и термически обработанных углеродистых и легированных сталей можно рассчитать по некоторым характеристикам механических свойств. При этом вначале определяют экстраполированный предел текучести (отрезок, отсекаемый прямой иа оси ординат), а затем рассчитывают cs = CTso-f*e, (14) где Ь - коэффициент, значения которого приведены в табл. 2. Уравнения для расчета сго имеют вид (jjo = 15 -f (0,85 0,95) сгв; CTso = 6 -Ь 1,80ах (где а. - предел текучести); = 14 -f 0,34 НВ; (jo = 155 -2,656; CTso = 210 -2,17ф. С достаточной для практики точностью кривые упрочнения при сжатии волоченных сталей могут быть аппрок- 2. Коэффициент b

симированы выражением, аналогпч-ным (14): где CTj - напряжение течения предварительно деформированных в холодном состоянии углеродистых и легированных сталей; - экстраполированный предел текучести предварительно деформированных сталей (отрезок, отсекаемый прямой на оси ординат); Ь - коэффициент, характеризующий наклон линеаризованных кривых упрочнения. <Sso,Mrio.

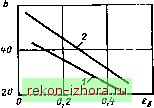

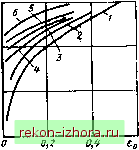

О 0,2 0,4 <р Рис. 4. Зависимость экстраполироваииого предела текучести oq волоченных сталей от относительной деформации <р при волочении: / - сталь 08кп; 2 - сталь 15; 3 - сталь 25; 4 - сталь 45Х  Рис.5. Зависимость коэффициента от деформации при волочении углеродистых и хромистых сталей; / - стали 08кп; Юкп, 15; 2 - стали 30, 35, 45, 20Х, 35Х, 40Х, 45Х На рис. 4 и 5 приведены значения и Ь для кривых упрочнения при сжатии калиброванных сталей, наиболее часто применяемых при холодной объемной штамповке. 2. ОПРЕДЕЛЕНИЕ И УЧЕТ НАПРЯЖЕНИЯ ТЕЧЕНИЯ ПРИ РАСЧЕТЕ ПОТРЕБНОЙ СИЛЫ ШТАМПОВКИ От правильности определения напряжения течения для конкретного значения деформации во многом зависит точность расчета потребных силы и работы деформирования. Поэтому необходимо учитывать все основные факторы, влияющие на величину а. Предварительная пластическая деформация в холодном состоянии влияет не только на величину о, но также  Рис. е. Экспериментальные кривые упрочнения при сжатии горячекатаной и предварительно деформированной осадкой стали 30 (направления приложения нагрузки при предварительном и последующем деформировании совпадают): / - горячекатаная; 2 - 6 - предварительно осаженные с деформацией лз соответственно 0,05; 0,1; 0,15; 0,2; 0,3 И на характер кривых упрочнения, особенно калиброванных сталей (рис. 2,6). При этом имеет значение - совпадают ли направления приложения предварительной и последующей нагрузок или они противоположны. При расчете необходимой силы штамповки и работы деформирования на отдельных операциях при использовании кривых упрочнения для определения а, следует учитывать предварительную пластическую обработку металла до штамповки на прессах или автоматах и характер операций при формообразовании детали на том или ином виде кузнечно-прессового оборудования. Ступенчатость нагружения при испытании образцов с целью определения напряжения течения в большинстве случаев влияет на величину (рис. 7), если логарифмические деформации между отдельными нагружениями будут меньше 0,45-0,60. При больших деформациях между отдельными нагружениями ступенчатое нагружение не влияет иа напряжение течения. Для некоторых сталей влияние ступенчатого нагружения на величину Og не наблюдается. Например, при осадке образцов из отожженной, нормализованной и улучшенной стали 12ХНЗА и нормализованной и улучшенной ста- ли 40ХН2МА не была обнаружена разница между напряжением течения при ступенчатой и непрерывной осадке. При изготовлении на автоматах стержневых деталей холодной высадкой, редуцированием и прямым выдавливанием металл подвергается многоразовому деформированию. При редуцировании осуществляется пластическая деформация того же знака, что и при волочении. При калибровке волочением в ряде случаев материал несколько раз пропускается через фильеры; таким образом, суммарная деформация в этом случае осуществляется за несколько переходов. Многоступенчатость деформирования при изготовлении деталей холодной объемной штамповкой следует учитывать при установлении напряжения течения для расчета потребных сил штамповки. Для определения сил деформирования при многопереходной штамповке необходимо использовать имеющиеся в наличии кривые упрочнения, полученные при ступенчатом нагружении или построенные для предварительно деформированных сталей. При многих видах холодной объемной штамповки деформирование осуществляется осадкой и высадкой. Кривые упрочнения, построенные в координатах о-е, но при разных схемах напряженного состояния, зачастую не совпадают друг с другом. При этом различия между напряжениями течения, установленными по результатам испытания при различных схемах напряженного состояния, зависят от природы металла, предшествующих видов и режимов термической обработки, температурно-скоростных условий деформирования и т. п. Поэтому при расчете энергосиловых параметров процессов холодной объемной штамповки целесообразнее определять Og по экспериментальным кривым упрочнения на сжатие, а не на растяжение. На рис. 8 показаны схемы технологического процесса высадки: предварительная высадка головки на / позиции, пластическое формообразование шестигранной головки с помощью выдавливания внутренней полости на позиции и редуцирование стержня (ssjMOa  Рис. 7. кривые упрочнения сталей 45 и 20Х, построенные по результатам непрерывной ( ) и прерывистой (X) осадки: / и 2 - сталь 20Х отожженная; 3 и 4 - сталь 45 улучшенная, нв 169 - 179; 5 и 6 - сталь 4 5 улучшенная, нв 223 - 229; 7 и S - сталь 20Х улучшенная (температура отпуска 500 °С) =0,21Ц23,(еаОМПа tp =0,10Щ21,ё=В10МПа - 4 = 0.370,70,4= 7SO-Bioma -Cq =0,51-0,53,dsSSO-SSOma о,го 0,40 0,60 0,80 1,00 1,20 Рис. 8. Схемы высадки болтов с пластическим формообразованием головки: - деформация при волочении (калибровке); бр - деформация стержня при редуцировании; 8 - деформация при высадке шестигранной головки; 8 - Деформация при выдавливании углубления в высаженной головке

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |