|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

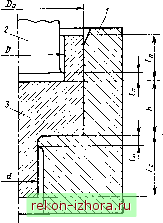

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка  Рис. 1.5. Схема комбинированного выдавливании: ; - матрица; 2 - пуансоп; 3 - заготовка Длима выдавливаемого стержня Lg и глубина образующейся полости в установившейся стадии соответственно 1е = IX (Н - h) (41; где Н - начальная высота заготовки; Я = ехр4,( + ); Здесь / и /п - ширина цилиндрических поясков у отверстия в дне контейнера и у пуансона соответственно. Для установившейся стадии процесса максимальное давление (по Л. Д. Оленину). 1п- )+4(г (42) Приведенное напряжение течения определяется по формуле (15) при соответствующей деформации. Длина выдавливаемого стержня и глубина образующейся полости в ко- нечной стадии процесса соответственно , . r2H~-D + dD - d с~и[ 2(1+1Х) +-2~ (43) X к и = In 1 + IX (44) (45) В конечной стадии процесса сила Р стремительно возрастает. Давление р в этой стадии можно приближенно подсчитать по формуле (39), принимая в ней вместо к текущее значение h при комбинированном выдавливании. Все остальные величины определяют, как для обратного выдавливания, полагая при этом, что в дне контейнере отверстия нет и что эта сила больше, чем определенная по формуле (42). 4. ОПРЕДЕЛЕНИЕ СИЛЫ ВЫСАДКИ И ДВУСТОРОННЕГО ВЫДАВЛИВАНИЯ. ВЫСАДКА Достаточно точные значения силы, необходимой для высадки деталей типа тел вращения, обеспечивают уравнения Рн = w(l+-ii5-)f (по с. И. Губкину); (46) Рв Pto.f. (47) При высадке или штамповке деталей прямоугольной формы (48) При высадке шестигранной головки стержневой детали с выдавливанием углубления 4. Значения кф при высадке Форма головки и способ ее высадки p. д  2- 3,5 2,2- 2,4   2- 3,5 2,7- 2,9 4,5-5 3,1-3,3 В формулах: (47), (49): k - коэффициент, учитывающий влияние внешнего трения; при р = 0,2 k D/h 2 1,05 6 1,55 1,2 7 1,65 1,85 1,25 P - коэффициент, учитывающий симметрию схемы деформации; для рассматриваемого случая Р = 1,2; гф - коэффициент, учитывающий неравномерность напряжений, обусловленную сложностью формы высаживаемой детали; для симметричных деталей простой формы гф = 1,1; для деталей более сложной формы 2ф = 1,2; для шестигранника, прямоугольника и т. п. и для несимметричных деталей гф = 10 П/р г. А. Навроцкого 5. Коэффициент кф при высадке деталей с потайной полукруглой и конической головками Е, % Головка полукруглая потайная коничсская

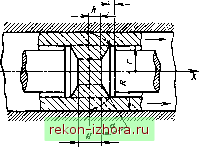

= 1,3; V - коэффициент, учитываю щий влияние механической схемы деформации; при высадке деталей различной сложности v= 1,25-1,75; большие значения принимают, когда металл затекает в углы или выдавливается в зазоры; значения кф = ?фу приведены в табл. 4 и 5; D - диаметр проекции высаженной головки на плоскость, перпендикулярную к оси головки; F - площадь поперечного сечения высаженной части детали; - площадь поперечного сечсыия выдавленной цилиндрической полости в шестигранной головке; а, b - соответственно меньший и больший размеры сечения деформированной части заготовки, перпендикулярной к приложенной силе; h - высота высаженной части дсталп; /г, - коэффициент, определяемый по рис. 16; III-расстояние между дном выемки и нижней кольцевой плоскостью головки; fli = Di/2 + 1п[1+2(1--р)х 1 + р Xhilh], (50) Где Dj - диаметр выдавленного углубления в шестиграннике; - глубина выдавленной цилиндрической полости и шестигранной головке. Если заходный угол матрицы 2а больше угла естественного течения, то в формулу (52) следует подставлять угол 100-130°. Для малых углов а (при а 30° допуская отклонение до 6 %) формула упрощается, cos а так как зш а а и щ 1п4 а ; f Рис. 16. Зависимость fti от ai/Ai для болтов с шестиграииой головкой Для ориентировочных расчетов сил высадки может быть применена упрощенная формула где - коэффициент, учитывающий форму головки (табл. 6). В том случае, когда вместо высадки для формообразования цилиндрического утолщения на стержневой детали применяется прямое выдавливание, в качестве расчетной зависимости для определения давления может быть использована формула М. В. Сторо-жева и Е. А. Попова + 0, I + COS ( 2Я , 4jii/ (53) 4,5 5,3a, r, формулах напряжения тече- ния Ogx, Og2, соответствуют участкам 1, 2, 3, т. е. цилиндрическому приемному (D > do), коническому и цилиндрическому конечному (dff < do); do и d - соответственно диаметры исходной заготовки и выдавленной детали; D я Н - диаметр и глубина приемного участка матрицы; и Иг - коэффициенты трения в цилиндрическом и коническом участках матрицы. Коэффициент контактного трения Их л1 2 для процессов холодного выдавливания составляет 0,08-0,12. Экспериментальные значения сил высадки, обрезки цилиндрических головок под шестигранник, выдавливания внутреннего шестигранника в цилиндрических головках винтов и формообразования шестигранной головки болта и гайки приведены в табл. 7-10. Наибольшее необходимое давление при двухстороннем выдавливании полостей в заготовках деталей типа поршневых пальцев, втулок, роликов (52) и т. п. должно быть на заключительной стадии процесса (рис. 17). 6. Ориентировочные значения коэффициента -цр в зависимости от формы высаженной головки 0.75- 0,85 0,35- 0,45  0,3-0,5 <3 0,3 - 0,4 0,25-0,4 7. Сила высадки головок стержневых деталей

8, Расчетные и экспериментальные значения силы обрезки цилиндрических головок болтов под шестигранник Способ резки * * 2 н а> о. а.  5,25 760 670 830 820 0,393 10,7 720 810 850 790 0,303 40,0 43,5 37,2 38,0 40,49 35,69 44,22 43,69 86,0 83,0 89,5 89,3 95,64 107,60 112,91 104,93 101,2 82,0 118.9 115,0 112 129,7 126,1 117,5 9. Сила выдавливания внутреннего шестигранника в цилиндрических головках винтов Мб-М20 (сталь 10, р= 0,2) Схема выдавливания и графики Р = Р (S) экспериментальный (/) и расчетный ( )  Диаметр пуансона d, мм Толщина, мм Давление р, МПа Сила выдавливания Р, кН 1,75 2,75 11,0 13,0 15,0 2140 2030 2120 2150 67,2 122,0 2040 271,25 2000 354,2 10. Сила формообразования шестигранной головки болта и гайки

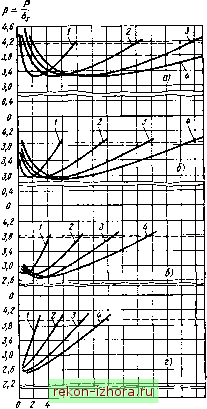

i о г i 6 д 10 п h,MM ~*- Рабочий мВпуансонЛ t  Рис. 17. Расчетная схема двустороннего выдавливания полостей в заготовке поршневого пальца и силовые графики: расчетные (штриховые линии) и экспериментальные (сплошные линии): / - сталь 15 x; 2 - сталь i2xh3a; 3 - сталь 20х Значение относительного давления в этой стадии при р, == 0,1 (по П. Д. Чу-дакову и И. С. Калениченко) 0,34+ + .2,44 + -- -0,77-4 + R Р2 п.- + 0,2 (Р + + r) + 2a(0,lP+-Jj) где р - давление на заключительной стадии процесса, МПа; а - h-\- 0,134г;  б в 10 П 14 16 16 го 22 24h Рис. 18. Расчетные значения отиоситель-иого давления на заключительной стадии процесса двухстороннего обратного холодного выдавливания для разных отношений 6 = 3,73h - 0,5г; h - высота пластической области (текущее значение) из условия симметрии; в одной половине очага деформации h = 0,5Я; t = = 0,3-7-0,4 - высота калибрующего пояска пуансона; г - радиус пуансона; R - радиус матрицы. На рис. 18 приведены значения р для разных г: 1 - при г = Ъ мм; 2 - при г = 10 мм; 3 - прн г= 15 мм; 4 - при г == 20 мм. Все кривые построены для отношений r/R равных 0,5; 0,6; 0,7 и 0,8 соот-ветственно (рнс. 18, а-г).

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |