|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка    -IS,!

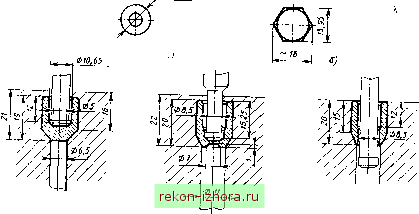

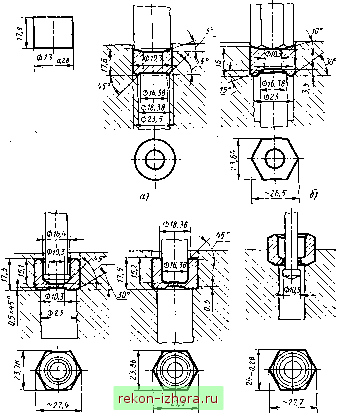

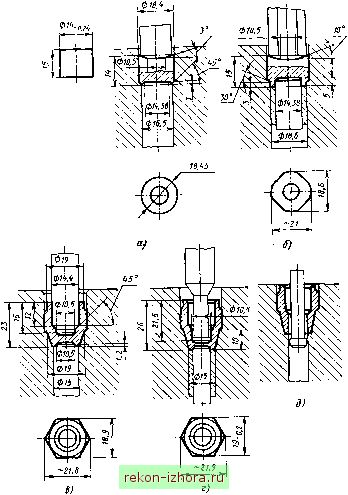

-- пеке ак д й .айк ПОЗИЦИЮ (рис. 5, б) проводится кантовка заготовки. На второй позиции полученный усеченный конус исполь-ауется для оформления шестигранника. В нижней части полости матрицы образуется наметка для последующего выдавливания полосы и окончательно оформляется переход от шестигранника к плоскому торцу. При переносе на третью позицию (рис. 5, в) заготовка вновь кантуется. На третьей я чет- вертой позициях (рис, 6, гид) последовательно обратным выдавливанием получается ступенчатая полость. При штамповке накидной гайки деформация при калибровке на первой позиции (рис. 6, а) незначительна (р ! 0,09), При переносе на вторую позицию (рис. 6, б) происходит кантовка заготовки. На второй позиции в нижней части полости матрицы образуется наметка под последующее  Рис, 6. Переходы н иаладка рабочих частей инструмента при штамповке накидной гайки 10ХЛ118Х1,5 на пятипозиционном автомате выдавливание полости и окончательно оформляется переход от шестигранника к плоскому торцу. На третьей позиции (рис. 6, в) после кантовки обратным выдавливанием образуется полость. На четвертой (при данном процессе - резервной) позиции (рис. 6, г) проводится объемная калибровка, повышающая точность размеров детали. На пятой позиции (рис. 6, д) осуществляется пробивка отверстия. При штамповке накидной гайки деформация при калибровке на первой позиции (рис. 7, а) минимальна (е л; та 0,04). После кантовки заготовки на второй позиции (рис. 7, б) прямым выдавливанием получают цилиндрическую часть детали. После кантовки заготовки на третьей позиции (рис. 7, в) комбинированным выдавливанием образуется полость большего диаметра и набирается металл для конической части детали. На четвертой позиции (рис. 7, г) комбинированным выдавливанием получают полость меньшего диаметра. Особое внимание уделяют конструкции заготовки после третьего перехода с тем, чтобы в четвертом пе-  Рис. 7. Переходы и наладка рабочих частей инструмента при штамповке накидной гайки с коническим хзостозиком на пятипозиционном автомате реходе при комбинированном выдавливании не могли появиться утяжины и элементы разрушения. На пятой позиции (рис. 7, д) осуществляется пробивка отверстия. При проектировании технологии штамповки на автоматах деталей сложной формы со значительным перепадом сечений, пониженной дефор- мируемостью, склонностью металла к налипанию на инструмент особое внимание должно быть уделено штамповке в одной матрице (см. рис. 1, б и в). При штамповке на прессах деталей сложной формы может применяться многопереходный процесс с возобнов-лзнием покрытия (фосфатированием и т. п.) и слоя смазочного материала. что при штамповке иа многопозициои-ном автомате неосуществимо. При од-нопозицнопной штамповке иа прессах и особенно на автоматах при каждом выталкивании нз предыдущей матрицы п штамповке в последующей матрице в заготовке накапливаются поверхностные дефекты и неравномерность по-ггеречпых размеров по длине, создается неравномерность изнашивания формоизменяющего инструмента. Неравномерное изнашивание формоизменяющего инструмента, особенно полостей матриц, приводит к необходимости смены не только данной матрицы, но и смены всего комплекта последующих матриц. Применение твердосплавных вставок позволяет сократить разность поперечных размеров полостей двух смежных матриц. Это связано с расходом дефицитных инструментальных материалов. При штамповке в несколько переходов, в том числе на миогопозиционных автоматах, практически невозможно обеспечить точное позиционирование многогранника и других более сложных конструктивных элементов, полученных на предыдущей позиции с соответствующими по конфигурации полостями матрицы или пуансона на следующей позиции, если полость расположена на некотором удалении от плоскости разъема блока матриц и пуансонов. Особое место в технологии холодной объемной штамповки занимает штамповка в одной матрице. Такой процесс осуществляют на однопозиционных (см. рис. 1, б-г), а за последние годы и на миогопозиционных автоматах (см. рис. 2, б). Штамповка в одной матрице двумя или тремя пуансонами, т. е. на однопозиционном двух- или трехударном автомате, в основном применяется для получения деталей со значительным перепадом сечений на основе высадки. Первые один или два удара служат для набора металла в утолщение, а последний - для окончательного оформления головки детали. В матрице формоизменения не проводят, либо при первом ударе осуществляют редуцирование части стержня. Это позволяет расширить технологические возможности автомата, но резкий перепад сечения детали в результате высадки приводит 2 П/р г. А. Навроцкого К Значительному градиенту деформаций н структурного состояния, не исправляемого последующей термической обработкой, а соответственно - к спи-жйнию механических свойств деталей. Сочетание миогопозищюнпой штамповки (две-четыре матрицы) с мпо-гоударной (по два пуансона па части позиции или на всех позициях) значительно расширяет технологические возможности (увеличение сложности геометрической формы, снижение деформируемости исходных заготовок и уменьшение склонности металла к на-липанпю на инструмент, с одной стороны, и повышение точности размеров, снижение шероховатости поверхности, повышение механических свойств н качества штампуемых деталей в целом, с другой). На миогопозиционных автоматах могут быть применены осадка, высадка, редуцирование, прямое и обратное выдавливание, обрезка по заданному контуру, пробивка, гибка, вытяжка детали нз плостюй заготовки н др. Наибольший диаметр (поперечный размер) деталей 50-55 мм, наибольшая длина штампуемых деталей на автоматах 200-300 мм, па специализированных автоматах - до 400-500 мм. При полуавтоматической высадке предварительно нарезанных заготовок длина детален может достигать 1500-2000 мм. На автоматах наиболее распространена холодная объемная штамповка деталей диаметром 3-22 мм. Исходной заготовкой для штамповки на автоматах служат проволока, полученная волочением, и катанка, калиброванная волочением. Могут быть использованы также горячекатаные калиброванные прутки. Однако применение прутков значительно снижает эффективность штамповки на автомате (повышенное количество концевых отходов, частые переналадки, снижающие производительность и вредно отражающиеся на условиях эксплуатации автомата). Этапы проектирования с учетом особенностей технологии штамповки на автоматах следующие; 1) анализ технологичности конструкции детали и ее отдельных элементов; разработка чертежа штампованной заготовки, сравнительная технике- экономическая оценка (коэффициента использования материала, объема выпуска и трудоемкости изготовления) с существующим процессом или конкурирующими процессами (если деталь изготовляется впервые); 2) расчет объема заготовки по чертежу заготовки и выбор исходного проката по сортаменту, выпускаемому промышленностью; 3) определение технологических операций подготовки материала (травление, обдирка, термическая обработка, подготовка поверхности); составление технических условий на прокат, подаваемый на штамповку; 4) разработка технологического процесса формоизменения с определением числа переходов; расчет переходов с определением устойчивости заготовки, единичных и суммарных деформаций, удельных и полных технологических сил иа основе использования диаграмм пластичности и кривых упрочнения; особое внимание уделяют минимизации суммарной деформации, равномерности распределения формоизменения и износа инструмента, равномерности и симметричности распределения технологических усилий по позициям; при разработке технологических процессов штамповки деталей сложной формы при пониженной деформируемости сплава и склонности к налипанию иа инструмент рассматривают целесообразность многопозиционной штамповки и штамповки в одной матрице, установки на автомат устройств для получения конструктивных элементов деталей, которые невозможно или неэффективно получать штамповкой; 5) выбор конструкции и расчет размеров рабочих деталей инструмента (пуансонов, матриц, выталкивателей); особое внимание уделяют величине и равномерности изнашивания инструмента по позициям, выбору зазоров между заготовкой и матрицей, применению твердосплавных вставок матриц и пуансонов и сборных конструкций штампов в целом; 6) разработка технологических требований на автомат: номинальной силы и графика сил по ходу ползуна, значение рабочего и вспомогательного ходов, наличие и место кантовки полуфабриката, наличие и сила выталкивателей, целесообразность установки дополнительных устройств; выбор автомата согласно типажу, выпускаемому промышленностью, а в обоснованных случаях выдача технического задания на создание автомата новой конструкции, удовлетворяющей требованиям технологии, охраны труда и защиты окружающей среды; 7) расчет технико-экономического эффекта от внедрения процесса холодной объемной штамповки на автомате. Список литературы 1. Головин В. А. Проблема штампуемости при холодной и полугорячей объемной штамповке Кузнечно-штам-повочное производство. 1981. № 8. С. 21-24. 2. Конструктивно - технологические требования к автоматам для холодной и объемной штамповки коротких деталей/Г. А. Навроцкий, В. А. Головин, Ю. К. Филиппов и др. Кузнечно-штам-повочное производство. 1983. № 4. С. 27-29. 3. Lange К., Blaich М. Fertigung genauer Formteile diirch Kaltmassi-vumformen Draht-Eachz, 1978. 29. N 2. S. 67-72. ОСНОВНЫЕ ПАРАМЕТРЫ СХЕМЫ, ОСОБЕННОСТИ КОНСТРУКЦИИ И РАБОТЫ АВТОМАТОВ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ Автоматы для холодной обьемной штамповки выполняют однопозицион-ными, двухпозиционными и многопозиционными, кроме того, их разделяют на универсальные, специализированные и специальные. На универсальных автоматах может осуществляться штамповка деталей различной конфигурации и размеров в пределах технической характеристики автомата. Специализированные автоматы предназначены для штамповки деталей одного наименования, но различных размеров в пределах технической характеристики данного автомата. Специализированными являются, например, автоматы для высадки полуну-стотелых заклепок, шариков, роликов, гвоздильные, обрезные, для повторной высадки и др, к специальным автоматам относятся те, которые предназначены для штамповки деталей одного наименования и только одного размера; автоматы такого рода применяют сравнительно редко, 1. ОДНОПОЗИЦИОННЫЕ и ДВУХПОЗИЦИОННЫЕ АВТОМАТЫ ДЛЯ ВЫСАДКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ К однопозициончым автоматам для высадки, имеющим одну формообразующую матрицу, относятся: холод-новысадочные с цельной матрицей одноударные, двухударные и трех-ударные - для штамповки деталей с длиной Стержня I 5d и / = (5 10) d. Hfi рис, 1 показаны схемы холодной высаяки й двухударный холодновыса-дочный автомат с цельной матрио.ей для lUiaMiioBKH- стержневых деталей. Привод главного (высадочного) ползуна осуществляется ог коленчатого вала, на котором смонтированы муфта вклю- чения и тормоз. Продольный и поперечный распределительные валы приводятся от промежуточного вала, частота вращения которого в 2 раза меньше частоты вращения главного вала. Отрезка заготовки ножом и перенос ее на линию высадки происходит в данном автомате по дуге. Привод механизмов отрезки и качающейся нуан-сонной головки осуществляется от продольного распределительного вала. От поперечного распределительного вала приводятся механизмы подачи и выталкивания. На рис. 2 показана циклограмма взаимодействия органов этих механизмов за полный рабочий цикл автомата, т. е. за два оборота коленчатого вала. Технические характеристики холод-новысадочных двухударных автсматов с цельной матрицей приведены в табл. 1 В числителе указаны параметры автоматов для штамповки удлиненных деталей с / < lOd, в знаменателе - для деталей с / 5d На базе двухударпого автомата е цельной матрицей создан специализированный автомат для высадки полупустотелых заклепок. При переднем положении высадочного ползуна (рис. 3, а) нож ] находится в исходном заднем положении. Ранее отрезанная и перенесенная на ось высадки заготовка 2 находится в высадочной матрице 3. В торец заготовки упирается проошвень 4. При подходе ползуна в крайнее переднее положение происходит формообразование полупустотелой заклепки и осуществляется высадка головки заклепки пуансоном 5, наметка отверстия и набор металла в коническую часть матрицы, а также подача проволоки до упора 6 (рис. 3, б). Выталкивателем 7 (рис. 3, в) высаженная заготовка Р проталкивается через матрицу; при этом оформляется полость заклепки. Нож отрезает aai отовку 8 и перемещается вправо до тех пор, пока вильчатый

|

||||||

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |