|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

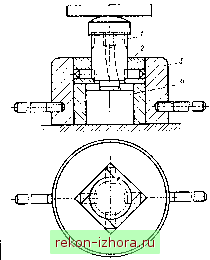

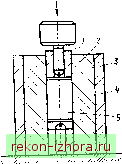

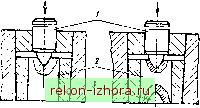

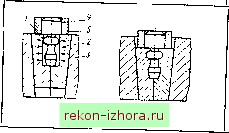

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка Схема Процесс и его характеристика Выдавливание полостей, имеющих элементы с наклонной осью типа косозубых колес Мастер-пуансон / в процессе вдавливания в заготовку 4 одновременно поворачивается на заданный угол. Рабочая часть мастер-пуансона имеет форму зубчатого колеса требуемого размера с соответствующим углом наклона зуба. Штамп состоит из обоймы 3 и направляющего кольца 2, в котором выполнены четыре отверстия для запрессовки в них сменных направляющих штырей. Четыре профилирующие канавки в хвостовой части мастер-пуансона и направляющие штыри, входящие в эти канавки, обеспечивают в штампе перемещение мастер-пуансопа по винтовой линии. При этом угол поворота мастер-пуансона соответствует требуемому углу наклона зуба в матрице. Для уменьшения трения между мастер-пуансоном и верхней плитой пресса на опорную часть мастер-пуансона устанавливают толкатель со сферической поверхностью  Выдавливание двусторонних высадочных пуансонов Для получения рабочих полостей высадочных пуансонов используют приспособление, позволяющее за один ход пресса получать одновременно на торцах высадочного пуансона два рабочих оттиска, равных по глубине. Таким методом изготовляют пуансоны для холодной высадки шестигранных головок винтов, одновременно высаживают винты с прямым и крестообразным шлицем, осуществляют штамповку шариков и т. д. При высадке винтов с шестигранной головкой может осуществляться маркирование путем образования в полости высадочного пуансона выступающего знака (марки завода, размера изделий и т. д.)  I- мастер-пуансон; 2- направляющая втулка; 5- обойма; 4- бандаж; 5 - заготовка Схема Процесс и его характеристика Поочередное выдавливание полостей двусторонних штампов с применением закаленного вкладыша Способ применяется при изготовлении двусторонних штампов для горячей штамповки деталей. После выдавливания одной полости мастер-пуансоном 1 заготовку 2 переворачивают. С целью предохра нения выдавленной полости от ис кажения в нее устанавливают закаленный вкладыш 3. Затем выдавливают вторую полость  Пооперационное выдавливание асимметричных полостей матриц   Выдавливание всей полости матрицы 5 в одну операцию невозможно из-за поломки мастер-пуансона 4. Выдавливание осуществляется в две операции путем последовательного формообразования полости двумя мастер-пуансонами. На первой операции мастер-пуансон 2 вдавливается в заготовку 1 на глубину 0,6-0,7 от заданной. В полученный полуфабрикат 3 вдавливается второй мастер-пуансон 4, оформляющий асимметричную полость матрицы на требуемую глубину. Выдавливание осуществляется в пакете-штампе со строгим центрированием мастер-пуансонов Радиальное обжатие заготовок 1 для получения глубоких фасонных полостей разъемных матриц 2 осуществляется в конических обоймах 3 с помощью мастер-пуансона 4 и толкателя 5 Схема Процесс и его характеристика Комбинированное выдавливание с противодавлением I / 2 .\\v\\\\\\S\\\\y\\\ /  Получение выступов 2 на дне матрицы при условии вдавливания основного мастер-пуансона I в заготовку 3 на небольшую глубину достигается двусторонним вдавливанием основного мастер-пуансона и вспомогательного 4. В результате противодавления металл заготовки, заполняя полость основного мастер-пуансона, перемещается вверх. Это обеспечивает наиболее благоприятное формообразование рельефных выступов при незначительных давлениях на инструмент Выдавливание с помощью дополнительных клиновидных пуансонов  Для полного оформления боковых выступов в полости матрицы 5 выдавливают дополнительные полости 6. Для этого в заготовку 4 наряду с основным мастер-пуансоном 3 вдавливаются вспомогательные клиновидные пуансоны 2, закрепляемые в пуансоиодержателе / Выдавлнваине полостей матрица в обойме с подкладными плитами  Свободное течение некоторой части металла заготовки в радиальном направлении снижает силу выдавливания. Обойму устанавливают иа две одинаковые по высоте плиты; металл заготовки в процессе вдавливания пуансоном течет в образовавшийся зазор между нижней плоскостью обоймы и установочной плитой пресса. Наличие сменного разрезного конического кольца обеспечивает легкую рас-прессовку заготовки после выдавливания Схема Процесс и его характеристика Выдавливание полостей в заготовке с кольцевыми выточками  Конструируя заготовку 2 с кольцевыми выточками, можно снизить Силу выдавливания благодаря течению металла в радиальном направлении. По мере внедрения мастер-пуансона 1 кольцевые выточки заготовки заполняются металлом. Процесс выдавливания осуществляется в конической обойме 3 Обратное выдавливание тонкостенных матриц многоместных пресс-форм Малогабаритная тонкостенная матрица 5 может быть изготовлена способом обратного холодного выдавливания мастер-пуансоном / из круглой заготовки 2, находящейся в специальной обойме 4 с вкладышем 3. Рекомендуется применять заготовки из стали высокой пластичности. Применение способа значительно сокращает расход металла  Выдавливание с применением пластических прижимов Для получения качественной полости в заготовках из легированной или высокоуглеродистой стали и повышения точности размеров выдавливаемого рельефа в некоторых случаях рекомендуется применение пластических прижимов. В зависимости от конфигурации мастер-пуаисона / применяются пластические прижимы в виде цилиндрических колец, прямоугольных плиток 2 и т. п. Давление прижима на поверхность выдавливаемой заготовки 3 колеблется в пределах 0,6-0,8 ГПа  11 П/р г, А. Н авроцкого Продолжение т.чбл. 2 Схема Процесс и его хара;теристиьа Одновременное выдавливание нескольких полостей в одной матрице  При изготовлении многоместных пресс-форм для прессовання сложных деталей может быть применено одновременное выдавливание полостей в одной заготовке 3 набором мастер-пуансонов центри-)уемых направляющих кольцом 2. Три изготовлении полостей небольших размеров можно применять выдавливание по трафарету Выдавливание матриц со сложными симметричными полостями Применяется рациональная конструкция мастер-пуансона /, изготовляемого токарной обработкой по шаблону, затем на строгальном станке образуют опорную плоскость мастер-пуансона с учетом наплыва металла на поверхности заготовки. В процессе вдавливания мастер-пуансона в прямоугольную заготовку 2 применяют специальный закаленный толкатель 3, рабочая часть которого имеет конфигурацию опорной плосксстн мастер-пуансона. Прн этом технологическом процессе дорогостоящая фрезерная н слесарная обработка мастер-пуансонов исключается Одновременное выдавливание рабочих полостей н технологических баз Для облегчения последующей обработки резанием поверхности выдавленных матриц 3 с переменными сечениями полостей в заготовке 2 рекомендуется одновременно выдавливать рабочие полости и технологические базовые отпечатки 4. С этой целью при изготовлении мастер-пуансона 1 предусматриваются дополнительные выступы. Базовые отпечатки (два-четыре) в зависимости от сложности выдавливаемых полостей располагаются на поверхности заготовки в наиболее удобных местах для последующей обработки резанием  Продолжение табл. 2 Схема Процесс и его характернстнка Выдавливание матриц сборным мастером-пуансоном При выдавливании рабочей полости матрицы Значительной глубины прн малом сеченин для увеличения стойкости инструмента рекомендуется применять сборную конструкцию мастер-пуансона. На торцовой поверхности мастер-пуансона 2 предусмотрено резьбовое отверстие для распрессовки, в которое перед выдавливанием вставляют закаленную резьбовую заглушку 3. Толкатель 4 имеет посадочное место для мастер-пуансона. Процесс выдавливания матриц осуществляется в пакет-штампе с направляющим кольцом 5. Торец заготовки 1 предварительно зацентрован. Справа показана схема распрессовки мастер-пуансона  Выдавливание полости в заготовке со сквозным отверстием i С целью увеличения стойкости ма- стер-пуансона выдавливание осуществляется в заготовку с рассверленным отверстием. Мастер-пуансон / прн выдавливании входит хвостовой частью 2 в отверстие заготовки 3. В процессе выдавливания полости металл заготовки не имеет возможности течь в отверстие, так как по мере внедрения мастер-пуансона его хвостовая часть препятствует течению металла. Такая технологическая схема выдавливания позволяет получить полость высокого качества при незначительных силах выдавливания

|

|||||||||||||||||||||||||||

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |