|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

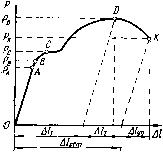

Промышленность Ижоры --> Контроль качества и свойств стали S или 10, и с точностью до 0,1 мм ограничивается на рабочей длине образца неглубокими кернами или рисками. 3£ Рис. II.1. Образцы для испытаний на растяже- ие с круглым (а) и прямоугольным (б) поперечным сечением Диаграмма растяжения На рис. П.2 приведена диаграмма растяжения образца из низкоуглеродистой стали. По оси ординат отложено усилие Р, а по юси абсцисс - деформация (абсолютное  Рис. II.2. Диаграмма растяжения образца из низкоуглеродистой стали удлинение образца А/). Эта диаграмма характеризует поведение металла при постепенном увеличении растягивающего усилия от момента начала нагружения до разрыва образца. На диаграмме можно отметить несколько характерных участков. Участок OA представляет собой прямую и показывает, tiTO при нагружении приращение удлинения прямо пропорционально увеличению нагруз-fCH. При нагрузках выше точки А линейность диаграммы нарушается и при достижении точки С происходит резкий перегиб кривой. Образец удлиняется при постоянной нагрузке Рс ( площадка текучести ). При дальнейшем деформировании образца нагрузка вновь начинает возрастать, достигая максимума в точке D, обычно соответ- ствующей появлению в образце местного сужения поперечного сечения ( шейки ), после чего нагрузка уменьшается и образец разрушается при усилии Рк. Диаграмма, приведенная на рис. II.2, ха-()актерна для низкоуглеродистой стали. Средне- и высокоуглеродистые стали не имеют на диаграмме растяжения площадки текучести . Свойстваг определяемые при испытании на растяжение От первичной диаграммы растяжения переходят к условной диаграмме в координатах условное напряжение а - относительная деформация е , которые определяют по формулам (T=P/Fo и е=Д /о. Механические свойства стали обычно определяют по условной диаграмме растяжения. ГОСТ 1497-73 регламентированы следующие прочностные свойства: временное сопротивление разрыву (или предел прочности при растяжении) Св - условное напряжение, соответствующее наибольшей нагрузке Ри, предшествующей разрушению образца: ob==Pd/Fo кгс/мм; предел текучести От (физический) - наименьшее условное напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки: (Tt-Pc/Fo кгс/мм2; его определяют для низкоуглеродистой отожженной стали; предел текучести Go,2 (условный) - напряжение, при котором остаточная деформация составляет 0,2% первоначальной расчетной длины; его определяют для большинства марок конструкционной среднеуглеро-дистой и легированной стали, у которых на диаграмме растяжения отсутствует площадка текучести . Для определения условного предела текучести от начала координат диаграммы растяжения по оси абсцисс откладывают в соответствующем масштабе отрезок, составляющий 0,2% первоначальной длины; через полученную точку проводят прямую, параллельную начальному линейному участку (OA) диаграммы (до пересечения с диаграммой). Ордината точки пересечения и соответствует условному пределу текучести Оо.г- Предел текучести Go,2 можно определить по формуле оо,2= Po,2IFq кгс/мм2; предел пропорциональности Сп.ц (условный) - напряжение, при котором отклонение от линейной зависимости между нагрузкой и деформацией достигает такой величины, что тангенс угла наклона диаграммы растяжения к оси нагрузок увеличивается на 50% по отношению к тангенсу угла между начальным линейным участком диаграммы и бсью нагрузок. Допуск на увеличение тангенса этого угла может быть равным 10 или 25% (при наличии особых указаний в технических условиях). Величину допуска указывают в обозначении (например, сГп.цю; стп.цгб); предел упругости (условный) Oo.os- напряжение, при котором остаточное удлинение достигает 0,05% перврначальной длины образца. Величину условного предела упругости определяют по той же методике. что и величину условного предела текучести; истинное сопротивление разрыву Sk - напряжение, определяемое отношением нагрузки Рк в момент разрыва к фактической площади поперечного сечения образца в месте разрыва Рк: SkPkIPk ктс/ыи. Модуль нормальной упругости Е - отношение напряжения к соответствующему ему относительному удлинению при растяжении в пределах применимости закона Гука (начального линейного участка кривой растяжения): Е=а/е кгс/мм. До точки D (см. рис. 11.2) удлинение A/i образца и сужение его поперечного сечения происходят равномерно по всей длине рабочей части. По достижении точки D деформация образца сосредоточивается в месте наименьшего сопротивления и дальнейшее удлинение А/г протекает за счет образования шейки, по которой происходит разрыв образца при нагрузке Рк. При разрыве упругая деформация А/уп исчезнет (величина упругой деформации в любой точке кривой будет соответствовать отрезку, отсекаемому на оси абсцисс перпендикуляром, опущенным из этой точки, и прямой, проведенной из этой точки параллельно отрезку OA) и абсолютное остаточное удлинение А/ост будет равно сумме удлинения равномерного АА и удлинения местного А/г, т. е. А/ост=А/1+А/г. Для оценки пластичности стали (способности ее к пластической деформации) при испытаниях на растяжение используют две характеристики - относительное удлинение после разрыва б и относительное сужение после разрыва \). Относительное удлинение после разрыва б представляет собой отношение приращения расчетной длины образца после разрыва к его первоначальной расчетной длине. Для определения длины расчетной части образца после разрыва /к разрушенные части складывают так, чтобы их оси составляли прямую линию, и измеряют расстояние между кернами или рисками (наносимыми перед испытанием на образец и ограничивающими расчетную длину). Затем по формуле б =-- 100% определяют от-k носительное удлинение. Различают бб- относительное удлинение, определенное при испытании коротких образцов (с пятикратным отношением длины к диаметру), и 610 - относительное удлинение, определенное при испытании длинных образцов (с десятикратным отношением длины к диаметру). Относительное сужение после разрыва г) представляет собой отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения образца. Для определения относительного сужения после разрыва цилиндрического образца измеряют минимальный диаметр в месте разрыва dn в двух взаимно перпендикулярных направлениях и по среднему арифметическому значению диаметра определяют площадь поперечного сечения Рк в месте разрыва. Затем по фор- муле t) = 100% определяют от- носительное сужение. Определять относительное сужение после разрыва на образцах некруглого сечения не рекомендуется. В том случае, когда изготовление круглых образцов не представляется возможным (например, при испытании тонколистовой или полосовой стали), относительное сужение при разрыве приближенно оценивают по площади г к, вычисляемой как произведение наибольшей ширины образца в месте разрыва на наименьшую тол-щцну. Испытание на растяжение считается недействительным при разрыве образца по разметочным рискам или кернам, по металлургическим дефектам (расслоениям, неметаллическим включениям и др.) и при образовании нескольких шеек или мест разрыва. Испытание на растяжение при пониженных температурах Испытания на растяжение при пониженных температурах производят в соответствии с ГОСТ 11117-75. Испытуемый образец помещают либо непосредственно в охлаждающую жидкость, представляющую собой смесь этилового спирта (ацетона) с твердой углекислотой или жидкий азот (водород, гелий), либо в специальные камеры (криостаты). При температурах от О до -100° С и при температуре кипения технического жидкого азота определяют следующие свойства: предел текучести (физический и условный), временное сопротивление, истинное сопротивление разрыву, относительное удлинение и относительное сужение. Методика определения этих свойств аналогична рассмотренной выше методике испытаний при комнатной температуре. Испытание на растяжение при повышенных температурах Кратковременные испытания на растяжение при повышенных температурах проводят в соответствии с ГОСТ 9651-73. Для испытаний используют цилиндрические и плоские образцы. Головки цилиндрических образцов выполняют, как правило, с резьбой. Образцы, закрепленные в захватах испытательной машины, нагревают до температуры испытания в печи; время выдержки при температуре испытания не должно превышать 20 мин. В результате испытаний определяют следующие свойства материала: предел текучести (физический) сг, кгс/мм; предел текучести (условный) а, кгс/мм; временное сопротивление 65 , кгс/мм, относительное удлинение б<, %; относительное сужение г?, %, Методика определения этих свойств не отличается от рассмотренной выше методики определения свойств при комнатной температуре. Результаты кратковременных испытаний при повышенных температурах в связи с явле- иием ползучести (увеличением деформации под действием постоянной нагрузки при повышенных температурах) не позволяют объективно оценивать поведение материалов лри повышенных температурах; в то же время предел текучести и эременное сопротивление, определенные при кратковремен- ых испытаниях при повышенных температурах, могут служить основой для сравнительной оценки различных материалов. 1 1спытания на кручение, изгиб и сжатие К числу статических испытаний, проводимых при комнатной и повышенных температурах, относят также испытания на круче- ие (ГОСТ 3565-58), на изгиб и на сжатие. Однако эти испытания менее универсальны, чем испытание на растяжение и применяются значительно реже. Так, испытание на изгиб применяют для малопластичных материалов, главным образом чугунов (ГОСТ 14019-68), а также для закаленных и отпущенных сталей, имеющих высокую твердость (например, для инструментальных сталей). Испытания проводят на образцах йруглого или прямоугольного (чаще квадратного) сечения. 4. Измерение твердости Под твердостью понимают сопротивление, которое одно тело оказывает проникновению в него другого, более твердого тела. Из всех видов механических испытаний мета блица II.7 Приборы для измерения твердости металлов и сплавов ТШ-2М ТП1П-4* ТК-2М ТКП-1* ТП-7р.1 ТПП-2* ТКС-14-250

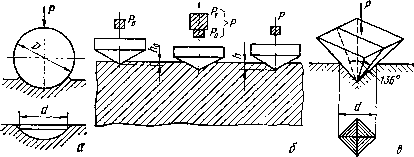

таллов испытание на твердость проводится чаще всего. Это объясняется тем, что испытание на твердость не приводит к разрушению изделий, отличается простотой, скоростью и портативностью применяемых приборов. Методы определения твердости мо-ут быть статическими и динамическими. Динамические методы применяют сравнительно редко, и они не регламентированы стандартами. Характеристика приборов для определения твердости, выпускаемых производственным объединением Точприбор (г. Иваново), представлена в табл. П.7. Измерение твердости вдавливанием стального шарика метод Еринелля) Испытания по Бринеллю регламентированы ГОСТ 9012-59 (стандарт СЭВ 468- 77). Стальной закаленный шарик диаметром D (10; 5 или 2,5 мм) вдавливается в испытуемый образец силой Р (3000; 1000 или 750 кгс). В результате на поверхности образца остается отпечаток в форме шарового сегмента диаметром d (рис. ИЗ, а). Диаметр отпечатка будет тем меньше, чем тверже материал. Число твердости по Бринеллю (кгс/мм2) вычисляют по формуле HB=P/F, где Р - нагрузка, действующая на шарик, кгс; F - площадь поверхности отпечатка, мм. Если площадь поверхности отпечатка выразить через диаметр шарика и диаметр отпечатка, то формула для определения твердости по Бринеллю примет вид: nD(D-Vz)2-da) Переносной прибор. Диаметр отпечатка d, измеренный с помощью измерительной лупы или отсчетного микроскопа, служит мерой твердости. Погрешность измерительного прибора не должна превышать ±0,01 мм на одно наименьшее деление шкалы и ±0,02 мм на всю длину шкалы. В некоторых испытательных приборах шаровой отпечаток проектируется на матовое стекло с масштабом, так что диаметр отпечатка может быть быстро измерен. Его следует измерять в двух взаимно перпендикулярных направлениях и определять как среднее арифметическое йз двух измерений.  Рис. II 3. Схемы измерения твердости А - по Бринеллю; б - по Роквеллу; в - по Виккерсу

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |