|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

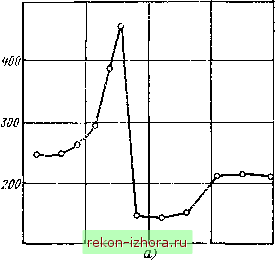

Промышленность Ижоры --> Сварка металлов и сплавов плавлением  Рис. 10-39. Вид трещины, расположенной по середине шва (а) и у зоны сплавления (б и в): а - соединение аустенитной стали с низкоуглеродистой сталью СтЗ (большой провар иеаустенитной стали); б - соединение перлитной стали Х5М аустенитным швом типа 18-8 (малый запас аустенитности), б - микроструктура места разрушения сварного соединения, показан ного на рис. б неоднородности. Сварные соединения разнородных сталей, в которых структура сплавляемых металлов не изменяется до границы сплавления, являются вполне технологичными и могут надежно работать во всех тех условиях, для которых они предназначены. Для отличия этих соединений от тех, в которых наблюдается указанное выше изменение структуры, зону сплавления в них следует считать структурно однородной, хотя соединенные металлы обладают разной структурой. Образование структурной неоднородности возможно не только в соединениях собственно разнородных сталей, но и в биметалле, соединениях неаустенитных сталей с аустенитным швом, а также в зоне сплавления различного рода высоколегированных наплавок на средне- или низколегированную сталь. Поэтому конструкции из катаного и наплавленного биметалла и из неаустенитных сталей с аустенитным швом также следует относить в конструкциям из разнородных сталей. Сварка разнородных сталей затруднена еще и тем, что они в подавляющем большинстве случаев отличаются друг от друга величиной коэффициентов линейного расширения. В силу этого сварные соединения таких сталей остаются напряженными даже    Рис. 10-40. Структурная неоднородность металла зоны сплавления разнородных сталей и распределение в ней твердости; X 100 после их термообработки. Более того, в сварных соединениях разнородных сталей, подвергнутых термообработке или эксплуатируемых в условиях высоких температур, из-за существенного различия коэффициентов линейного расширения сплавляемых металлов в зоне сплавления создается резкое изменение (скачок) напряжений, нередко даже с переменой знака. Это усугубляет напряженное состояние зоны сплавления - этого наиболее слабого участка сварных соединений. Поэтому сварные соединения разнородных сталей нецелесообразно подвергать термообработке даже в случаях, когда она желательна по другим соображениям. Отмеченные трудности обусловили особенности сварки разнородных сталей, заключающиеся в том, что для получения качественных и надежно работающих в специфических условиях сварных соединений необходимо применять технологию сварки, которая предотвращает образование трещин в металле шва, исключает изменение в зоне сплавления химического состава и структуры сплавляемых металлов, приводящее к образованию указанной выше структурной неоднородности, и обеспечивает получение сварных соединений с возможно более близкими коэффициентами линейного расширения сплавляемых металлов. Возникновение трещин в швах сварных соединений разнородных сталей обусловлено появлением в них мартенситной структуры, снижающей пластичность металла. Швы с мартенситной структурой образуются, прежде всего, при чрезмерном разбавлении высоколегированного металла менее легированным, что имеет место в случае большого проплавления свариваемого металла. Непластичные структуры могут образовываться также вследствие того, что в зоне сплавления металлов, сильно отличающихся друг от друга по химическому составу, неизбежно возникновение переходного слоя. В последнем концентрация элементов посте-пенно изменяется от содержания их в одном из сплавляемых металлов до их содержания в другом. Увеличение этого слоя до определенной ширины и приводит к появлению трещин, наблюдаемых у границы сплавления. Уже накоплено немало сведений о природе и механизме образования в металле шва указанных трещин. Поэтому предотвращение их возникновения не вызывает особых затруднений. Значительно труднее получить сварные соединения разнородных сталей, стойкие против образований в зоне сплавления структурной неоднородности. Наблюдаемая в зоне сплавления разнородных сталей структурная неоднородность состоит из обезуглероженной прослойки со стороны менее легированной стали и науглероженной прослойки со стороны более легированной стали. Эти прослойки образуются вследствие перемещения углерода из первой во вторую (рис. 10-41). Появление структурной неоднородности и степень ее развития определяются всеми факторами, способствующими перемещению углерода из менее легированного металла в более легированный. Решающие из них: последующий нагрев сварного соединения до температур, вызывающих заметную миграцию углерода; время выдержки сварного соединения при этих температурах и химический состав сплавляемых металлов, в особенности содержание в них углерода и карбидообразующих элементов. В состоянии после сварки, особенно в соединении с однослойным швом, если даже он выполнен на довольно мощном режиме, в зоне сплавления пе обнаруживается перераспределения углерода, характерного для структурной неоднородности

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |