|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

Промышленность Ижоры --> Сварка металлов и сплавов плавлением  Рис. 10-41. Обезуглероженная прослойка иизкоуглеродистой стали ВСтЗ в Зоне сплавления с аустенитной сталью Х25Н13 (после выдержки в течение 300 ч при температуре 600° С); ХбОО (рис. 10-42, а, б). В таких соединениях структурная неоднородность не обнаруживается и тогда, когда менее легированной сталью в них является обычная углеродистая сталь СтЗ, которая совершенно не содержит элементов, связывающих углерод в прочные карбиды (рис. 10-40, 10-41, 10-42, s, г). Структурная неоднородность в зоне сплавления разнородных сталей возникает лишь при нагреве сварного соединения до температуры 350° С (рис. 10-43, а). Однако существенное развитие она получает при более высоких температурах (около 500° С). Наиболее интенсивно развивается эта неоднородность при температуре 600-800° С. До температуры 350° С характерной структурной неоднородности не наблюдается даже в случае применения в качестве менее легированного металла обычной низкоуглеродистой стали ВСтЗ. Увеличение иродолжительности выдержки также усиливает степень структурной неоднородности (рис. 10-43, б), однако не столь интенсивно, как повышение температуры. Более того, после длительной выдержки с дальнейшим увеличением ее длительности интенсивность развития структурной неоднородности снижается. Особенно сильно она снижается при температурах ниже 600° С. Вместе с тем при нагреве до температур выше 600° С структурная неоднородность получает заметное развитие даже при выдержках, исчисляемых минутами. Из изложенного следует, что термообработка сварных соединений разнородных сталей нежелательна также из-за возможного при этом образования в зоне сплавления характерной структурной неоднородности. Если в высоколегированном металле отсутствуют сильные карбидообразующие элементы, структурная неоднородность не образуется даже в зоне сплавления его с обычной углеродистой сталью. Наличие же карбидообразующих элементов вызывает появление этой неоднородности и в том случае, если менее леги- 0,3 0,2 0,1 0,6 0,5 0,4-0,3 0,2 0,1

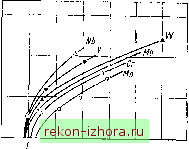

Рис. 10-42. Распределение углерода в зоне сплавления аустенитной стали Х19Н1ШЗ (II) с низкоуглеродистой сталью СтЗ (I): а, б - после выдержки в течение 300 ч при температуре 600° С; в, г - после сварки; а, в - погонная энергия 1720 кал/см; б, г - то же И 167 кал/см

Зона сплабления I  1,мм 0,5 1,мн рованный металл является технически чистым железом. Образуется она также тогда, когда высоколегированный металл содержит значительно (в 5-10 раз) больше углерода, чем менее легированный. Последнее объясняется тем, что перемещение углерода в зоне сплавления разнородных сталей вызывается различием не общего содержания углерода в наплавленном металле, а различием его термодинамических активностей, определяемых количеством этого элемента в твердом растворе. Влияние карбидообразующих элементов на образование структурной неоднородности в зоне сплавления разнородных сталей зависит от типа элемента и его содержания (рис. 10-44), причем влияние типа элемента сказывается сильнее, чем его количества. Интенсивность влияния карбидообразующего элемента усиливается с возрастанием его сродства к углероду и располагается 40* 627 S t 3 2 /

Й 2,0 g %o,s 300 Ш 500 600 700 800 °C JO 100 150 ZOO 2501,4 Рис. 10-43. Влияние температуры нагрева (а) и времени выдержки при ней (б) на образование и степень развития структурной неоднородности (обезуглероженного слоя) в зоне сплавления аустенитной стали X25HI3 с низкоуглеродистой сталью ВСтЗ В следующей последовательности: Fe, Мп, Сг, W, V, Nb, Ti. Однако такая последовательность имеет место лишь при выражении концентрации карбидообразующего элемента в атомных процентах, а не процентах по массе (рис. 10-45, б). Поэтому принято считать, что перемещение углерода в зоне сплавления разнородных сталей определяется не общим содержанием карбидообразующих элементов, а свободным (не связанным с углеродом) их количеством. Изменение количества карбидообразующего элемента сказывается неравномерно на развитии структурной неоднородности в зоне сплавления разнородных сталей. После некоторого предела, различного для каждого из карбидообразующих элементов, сте- S 1,0 I 0,8 % 10,0 0,1* .0.1

10 0 % о  2 3 0 5 Соотношение Ме/С S) 6 ат% Рис. 10-44. Влияние типа и количества карбидообразующих элементов в аустенитной стали на ширину (х) обезуглероженной прослойки низкоуглеродистой стали ВСтЗ в зоне сплавления: а - координаты д: - С, С - в % по массе; выдержка 300 ч при 600* С; б - координаты X - Ме/С, С - в ат.%; выдержка 100 ч при 700* С

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |