|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

Промышленность Ижоры --> Сварка металлов и сплавов плавлением Таблица 13-12 Состав гранулированных порошков Марка порошка Содержание элементов, % Другие элементы Наплавленный металл: тип и твердость HRC ПГ-ХН80СР2...... ПГ-ХН80СРЗ...... ПГ-ХН80СР4...... ПН-АНЗО........ ПН-АН31........ ПН-АН32........ ПН-АНЗЗ........ ПН-АН20........ Порошкообразный сормайт 0,3-0,6 0,4-0,8 0,6-1,0 0,9-1,3 0,9-1,3 0,7-1,0 0,9-1,3 1,8-2,5 2,5-3,5 1,5-3,0 2,5-4,5 3,0-5,0 1,5-2,5 1,5-2,5 1,5-2,5 2,0-3,0 1,0-2,0 2,9-4,2 12-15 12-16 13-17 28-32 28-32 28-32 28-32 28-32 25-31 1,5-2,5 2,0-3,0 2,5-4,0 1,2-1,7

Таблица 13-13 Состав литых прутков для аргоно-дуговой и газопламенной наплавки, %

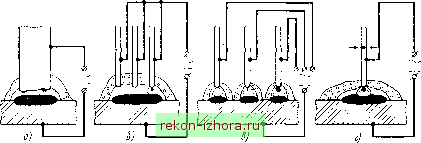

Литые прутки (табл. 13-13). Для газопламенной и аргоно-дуговой наплавки, а также иногда в качестве стержней покрытых электродов используют литые прутки диаметром 6-8 мм и длиной до 400 мм, но не менее 100 мм. § 13-4. Техника наплавки Техника наплавки должна при максимальной производительности обеспечивать хорошее формирование наплавленного слоя с целью уменьшения припусков на последующую механическую обработку наплавленных деталей. Производительность наплавки и регулирование доли основного металла. Производительность наплавки обычно оценивают по количеству металла, наплавленного в единицу времени, например в кг/ч. Для наплавки плавящимся электродом производительность и ~ 1000 где -коэффициент наплавки, г/А-ч; 1-сила сварочного тока. Производительность наплавки, выполняемой разными способами и приемами, примерно следующая (кг/ч): Ручная, штучными электродами............ 0,8-3 Автоматическая под флюсом: одним электродом ... .......... 2-15 многоэлектродная............... 5-30 электродной лентой ............... 5-30 Автоматическая и полуавтоматическая в углекислом газе 1,5-8 Автоматическая и полуавтоматическая самозащитной порошковой проволокой; одним электродом...... ..... 2-9 двумя электродами ............... 5-20 Автоматическая самозащитной порошковой лентой: одним электродом ... .......... 10-20 двумя электродами .............. До 40 Электрошлаковая: проволочными электродами............ 20-60 электродом большого сечения .......... До 150 Плазменная: с токоведущей присадочной проволокой..... 2-12 по неподвижной присадке ............ 1,5-6 плазменно-порошковая.............. До 12 с подачей двух плавящихся электродов...... 30 Механизированная угольным электродом ...... 2-6 Вибродуговая................... 1,2-3 Газоплазменная................... До 2 При наплавке лемехов и подобных деталей для их самозатачивания в процессе эксплуатации требуется получение тонких слоев. В этом случае более удобно производительность наплавки выражать величиной площади, наплавляемой в единицу времени, например в смч. Приведенные выше значения максим альной производительности могут быть реализованы не всегда. Например, при наплавке деталей малого диаметра или тонких деталей нельзя использовать большую силу тока из-за стекания металла и возможности прожогов. Высокопроизводительная электрошлаковая наплавка или наплавка лентой часто непригодна для деталей небольшого размера и сложной формы. Однако достичь более высокой производительности принципиально возможно при наличии источников питания соответствующей мощности, более мощных плазменных горелок и т. п. Но в этом случае при увеличении мощности нагрева выше определенного предела возрастают до опасных значений доля основного металла в наплавленном металле и переход из него вредных примесей, а также увеличивается объем жидкого металла и укрупняется первичная структура. В ряде случаев замедленное охлаждение наплавленного слоя и его отпуск снижают износостойкость и другие качественные показатели наплавленного слоя. Таким образом, часто возникает противоречие между возможностью повысить производительность наплавки за счет увеличения мощности источников нагрева и качеством наплавленного слоя. При наплавке высоколегированных сплавов особенно строго должна быть регламентирована доля основного металла. Приемы наплавки под флюсом, применяемые для уменьшения доли основного металла (рис. 13-П), используют при наплавке открытой дугой. При наплавке электродной лентой достигается малая глубина проплавления основного металла и появляется возможность наплавить за один проход валик шириной до 100 мм. Влияние силы сварочного тока на долю основного металла при наплавке под флюсом электродной проволокой и лентой показано на рис. 13-12. Точками А отмечены значения силы тока и доли основного металла при производительности наплавки около 6 кг/ч. Сравнивая данные для двух видов электрода, видим, что при равной производительности при наплавка проволокой доля основного металла составляет 65%, а при наплавке лентой - всего 20%.  Рис. 13-И. Наплавка под флюсом: а - электродной лентой: б - многоэлектродная; в - многодуговая: г - с поперечным колебанием электрода

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |