|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

Промышленность Ижоры --> Сварка металлов и сплавов плавлением  Рис. 13-23. Стыко-шлаковая наплавка: / - изделие; 2 - легированный электрод; 3 - держатель; 4 - медный кокиль. Справа - наплавленное изделие процесса, маневренность и возможность получения практически любого состава наплавленного металла, а также в 3-5 раз более высокая производительность по сравнению с наплавкой штучными электродами способствовали быстрому распространению этого способа наплавки. Образующаяся на поверхности валиков тонкая пленка шлака не мешает наложению очередных валиков, а значит нет необходимости непрерывно удалять шлаковую корку. Это позволяет одному оператору обслуживать при автоматической наплавке несколько аппаратов. При наплавке крупных деталей вместо порошковой проволоки используют близкую по составу порошковую ленту, что дает дополнительный выигрыш в производительности. Наплавку сложных деталей также выполняют порошковой или сплошной проволокой в защитных газах. Для изготовления деталей с торцовой наплавкой сложной формы используют прием стЫко-шлаковой наплавки (рис. 13-23). Процесс начинается наведением шлаковой ванны на дне водо-охлаждаемой формы. Электродом служит хвостовик детали с приваренной пластиной или прутком из легированного металла, которые и расплавляются в первую очередь. В момент погружения хвостовика в шлак скорость подачи сперва уменьшают (для прогрева торца детали), а затем увеличивают до погружения детали в металлическую ванну. Происходит сварка хвостовика и отливки. Таким приемом успешно наплавляют зубья экскаваторов. § 13-5. Технология наплавки металла различного состава При рассмотрении технологии наплавки наплавленный металл разделен на типы в соответствии с проектом классификации МИС. Нелегированные или низколегированные стали с содержанием менее 0,4% С типа А в качестве наплавленного металла используют главным образом для восстановления размеров деталей и образования подслоя при последующей наплавке износостойкими сплавами (табл. 13-6, 13-7, 13-8, 13-9). Применяют следующие способы наплавки: ручную дуговую штучными электродами, механизированную под флюсом и в защитных газах, реже - электрошлаковую. Типичные составы наплавленного металла: 15ХГ2С, 20Х2Г2М, 20ХГТ, 25ХЗГ2, 08Г, 08ГС и 15Г2С. Последние два со- става получают при помощи стандартной сварочной проволоки в сочетании с обычными флюсами АН-348-А, АН-60 и ОСЦ-45. Основные технологические особенности наплавки те же, что и сварки близких по составу сталей. Наплавку часто производят на основной металл с повышенным содержанием углерода (стали 45, 50, 50Х) и серы (35ЛК, ЗОЛ и т. п.). В данных случаях во избежание появления кристаллизационных трещин необходимо использовать приемы наплавки, обеспечивающие уменьшение доли основного металла (см. рис. 13-11). На микроструктуру и твердость наплавленного металла, особенно в случаях комплексного легирования хромом, никелем и молибденом, оказывает влияние скорость охлаждения при температурах распада аустенита. Чрезмерное увеличение скорости охлаждения может привести к частичному образованию мартенсита в околошовной зоне и наплавленном слое. Это сопровождается увеличением твердости и хрупкости сплава, не говоря уже о возможности образования трещин. Наоборот, чрезмерное уменьшение скорости охлаждения, например при широкослойной наплавке, обусловливает распад значительной части аустенита при высоких температурах с образованием перлита. В результате снижаются твердость и износостойкость наплавки. При наплавке массивных деталей оптимальные свойства наплавленного слоя достигаются при предварительном подогреве до температуры 200- 250° С. При наплавке небольших деталей для подогрева достаточно теплоты дуги. Наплавленный металл типа В (нелегированные или низколегированные стали с содержанием более 0,4% С) получают при дуговой наплавке посадочных мест различных валов, шеек коленчатых валов, а также при восстановлении и упрочнении деталей ходовой части гусеничных машин. Типичные составы наплавленного металла: 45Х5Г (табл. 13-6), 70ХЗМН (табл. 13-11), 80Х4СГ, 60Х2СМ и др. Основную трудность при наплавке металла этого типа представляет повышенная склонность наплавленного слоя к образованию кристаллизационных и холодных трещин. Предварительный подогрев до температуры 350-400° С позволяет в большинстве случаев избежать трещин. Если наплавленный металл подлежит механической обработке, то изделие отжигают, при этом твердость снижается до HRC 20-25. После механической обработки следует закалка до HRC 50-60. Металлы 80Х4СГ и 60Х2СМ наплавляют соответственно электродами 13КН/ЛИВТ и ЭН-60М, а металлы 45Х5Г и 70ХЗМН - с использованием легирующего керамического флюса АНК-19 (проволока Св-08А) и металлокерамической ленты ЛМ-70ХЗМН. Аустенитный высокомарганцевый металл типа С рекомендуется для наплавки деталей, испытывающих абразивный износ в сочетании с сильными ударами. Типичным представителем рассматриваемого типа является сталь 110 Г13, содержащая около 1,2% С 20 16 12

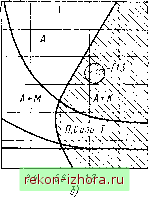

0,8 1,2 а) и С,% О  1,6 С,% Рис. 13-24. Структурные диаграммы марганцевых сталей прн быстром (а) и медленном (б) охлаждерии от температуры 1000° С А - аустенит, М ~ мартенсит, К - карбиды, Я - перлит. С - сорбит, Т - троостит И 12% Мп. В зависимости от содержания углерода и марганца, а также скорости охлаждения с высоких температур наплавленный металл приобретает различную микроструктуру (рис. 13-24) и свойства. При быстром охлаждении с температур выше примерно 950° С стали, содержащие 0,8-1,6% С и 12-20% Мп, приобретают стабильную аустенитную структуру и отличаются высокой прочностью и пластичностью. Благодаря высокой растворимости углерода в 7-твердом растворе (при большом содержании марганца) карбиды отсутствуют. В таком состоянии твердость наплавленного металла невелика, всего НВ 180-220. Примечательным свойством такого наплавленного металла является способность к упрочнению при холодной деформации благодаря появлению мартенсита по плоскостям скольжения. Твердость в деформированной зоне возрастает до НВ 550. Таким образом, указанные свойства (пластичность сердцевины и высокая твердость на рабочей поверхности) могут быть реализованы при условии получения исходной аустенитной структуры и обязательного воздействия на рабочую поверхность ударов и давлений, способных вызвать пластическое деформирование. При отсутствии такого нагружения поверхностный слой не обладает какими-либо существенными преимуществами и изнашивается подобно обычной низко-глеродистой стали. При медленном охлаждении (см. рис. 13-24) происходит распад аустенита и выделение карбидов цементитного типа по границам зерен. Такой наплавленный металл хрупок, склонен к трещинам и отколам. Выделяются карбиды и при нагреве. Поэтому стали типа С не рекомендуются для работы при повышенных температурах, если требуется сохранить их пластичность.

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |