|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

Промышленность Ижоры --> Сварка металлов и сплавов плавлением Таблица 1-1 Состав проволок для механизированной сварки мёДи и хромовой бронзы, %

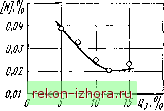

BTl, содержащую до 0,05% С; до 0,3% Fe; до 0,05% S; до 0,15% кислорода; до 0,04% азота и до 0,01% водорода. Химический состав сварочной проволоки для сварки титановых сплавов выбирают исходя из соображений обеспечения прочностных и других свойств сварных соединений. Другие плавящиеся электродные стержни. К плавящимся электродным стержням кроме рассмотренных выше сварочных проволок сплошного сечения относятся ленты и пластины сплошного сечения, порошковые проволоки и ленты (см. гл. 13), применяемые при различных способах дуговой сварки и наплавки, а также сварочные электроды с покрытиями различных типов. Кроме того, при электрошлаковой сварке используют комбинированные электроды (плавящиеся мундштуки), состоящие из пластин и проволок. При помощи плавящихся электродных стержней соответствующего химического состава можно изменять в желаемом направлении состав металла шва или наплавки, легировать его нужными элементами, снижать содержание вредных примесей. Неплавящиеся электродные стержни. Неплавящиеся электродные стержни изготовляют из чистого вольфрама, вольфрама с активирующими присадками окислов тория, лантана и иттрия, электротехнического угля и синтетического графита. Наиболее широко используют стержни из вольфрама и вольфрама с активирующими присадками, что обусловлено тугоплавкостью вольфрама (температура плавления 4500° С, температура кипения 5900° С), его высокой электропроводностью и теплопроводностью. Ёольфрамовые электроды йредназначены для дуговой сварки в среде инертных газов, атомно-водородной сварки, а также для плазменных процессов сварки, резки, наплавки и напыления. Их изготовляют из чистого вольфрама (марки ЭВЧ), вольфрама с присадками окиси лантана (марок ЭВЛ-10 и ЭВЛ-20), вольфрама с присадкой окиси тория (марки ЭВТ-15) и вольфрама с присадками окиси иттрия и металлического тантала (марки ЭВИ-30). Цифры в обозначении марки вольфрамового электрода указывают количество активирующей присадки в десятых долях процента. Например, в электроде ЭВЛ-20 содержится 1,5-2,0% окиси лантана, остальное вольфрам. Суммарное содержание других примесей в вольфрамовых электродах не должно превышать 0,09%. Изготовляют вольфрамовые электроды диаметром 0,2-12 мм. Электроды диаметром 0,2-2,5 мм включительно выпускают тянутыми, электроды большего диаметра изготовляют из кованых прутков, доводимых шлифованием до требуемого диаметра. Их длина составляет 75, 140 и 170 мм. Добавка к вольфраму окислов лантана, тория или иттрия снижает эффективный потенциал ионизации, в результате чего облегчается зажигание дуги, увеличивается устойчивость дугового разряда и повышается стойкость электрода. Появляется возможность значительно повысить плотность тока, так как при этом конец электрода не изменяет формы в процессе сварки (табл. 7-8). Для предупреждения окисления вольфрамовые электроды используют только при сварке с защитой области дуги инертным газом. Электроды из чистого вольфрама обычно применяют для сварки переменным током, а электроды из вольфрама с активирующими присадками для сварки как на переменном, так и на постоянном токе прямой и обратной полярности. Чтобы уменьшить расход электродов, подачу инертного газа следует начинать до включения сварочного тока, а прекращать после включения тока и остывания электрода до его потемнения. Включать и выключать ток следует плавно. Затачивать конец электрода для сварки переменным током рекомендуется в виде сферы, для сварки постоянным током - в виде конуса. Расход электродов из чистого вольфрама значительно выше, чем из вольфрама с активирующими присадками. Все работы с электродами из вольфрама с присадкой окиси тория, а также транспортировку и хранение их следует выполнять в соответствии с санитарными правилами работы с радиоактивными веществами. Графитовые и угольные электроды отличаются малой теплопроводностью. Они имеют круглое сечение диаметром 5-25 мм и длину 200-300 мм. Конец электрода затачивают на конус. Графитовые электроды по сравнению с угольными обладают большей электропроводностью и большей стойкостью против окисления при высоких температурах. Это заметно снижает удельный расход электродов и позволяет производить сварку на повышенных Таблица 7-8 Рекомендуемые величины сварочного тока, А to о. S§5 Род тока Диаметр электрода, мм Постоянный, прямая полярность Постоянный, обратная полярность Переменный Постоянный, прямая полярность Постоянный, обратная поляр-I- есть Переменный 250 45 500 60 710 80 1000 100 340 410 500 175 600 200 720 ПЛОТНОСТЯХ тока. Подвод тока к графитовым и угольным электродам осуществляется при помощи специальных электрододержа-телей. С целью стабилизации положения дуги применяют угольные электроды с фитилем; фитиль - это канал, расположенный по центру электрода и заполненный порошкообразной массой, содержащей легкоионизируемые вещества. § 7-2. Порошковые проволоки Порошковая проволока - это непрерывный электрод, состоящий из металлической оболочки и порошкообразного наполнителя (сердечника). Последний представляет собой смесь газообразующих и шлакообразующих материалов, ферросплавов и металлических порошков. Отношение массы сердечника к массе проволоки называется коэффициентом заполнения К. Величина зависит от типа, конструкции, назначения проволоки и обычно составляет 15-40%. Эффективность защиты расплавленного металла от воздуха зависит от количества защитных материалов сердечника Q, состава сердечника, конструкции проволоки, режима сварки и характеризуется содержанием азота в металле шва. С увеличением содержание азота в металле шва сначала снижается (рис. 7-1). Дальнейшее повышение приводит Рис. 7-1. Зависимость содержания азота в наплавленном металле от количества защитных материалов в сердечнике

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |