|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

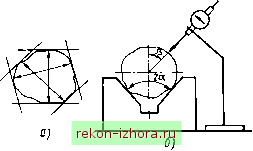

Промышленность Ижоры --> Пространственные размерные цепи Рис. 1.6.42. Ступенчатый вал с поверхностями: а - идеальными; б-реальными Упрощая задачу, рассмотрим только измерение точности ваза в поперечном се чении. Для решения этой задачи надо изме рить сначала погрешность формы диаме: рального размера, а затем положение кон тролируемого сечения относительно onoji-ных шеек вала (рис. 1.6.42), В свою очередь, чтобы определит!, указанные погрешности, необходимо у ре ального вала (рис, 1.6.42, б) найти базы oi счета положения контролируемого сечения относительно опорных шеек. В качестве таких баз (согласно ГОСТ 24642-81) при мем оси этих шеек, а в качестве характери стики, определяющей погрешность положения поперечного сечения, ра диальное биение. Исходной информацией для определения точности поперечного сечения вала являются результаты измерения фактических поверхно стей опорных шеек и профиля контролируемого поперечного сечения Поскольку поверхность шейки вала можно представить совокупностью профилей поперечного сечения, то д,ля получения исходной информа ции надо определить п профилей поперечных сечений. Измерение точно сти профиля поперечного сечения осуществляют в несколько этапов. Этап I - измерение профиля поперечного сечения вала, которое осуществляется различными способа.ми. Наибольшее распространение ни практике нашли три способа: двухконтактный, трехконтактный и измерение радиус-вектора (метод образцового вращения). Двухконтактный способ измерения профиля детали заключается и измерении диаметрального размера сечения в разных направлениях. Под диаметральным размером профиля произвольной формы, отличающегося от окружности, понимается расстояние, заключенное между точками касания профиля с двумя параллельны.ми прямыми. В общем случае диаметральные раз.меры не пересекаются в одной точке (рис. 1.6.43, а), поэтому по колебанию диаметрального размера нельзя судить о форме профиля детали. Например, в математике известна фуппа фигур, имею щих постоянную ширину, которые, резко отличаясь по форме, характерны  Рис. 1.6.43. Измерение профиля поперечного сечения: а - двухконтактным методом; б - трехконтактным методом 1ем, что две любые параллельные опорные прямые удалены одна от другой на одно и то же постоянное для всех направлений расстояние. Примером такой фигуры является огранка с нечетным числом граней. Следовательно, при высоких требованиях к точности формы этот способ Д)1я измерения профиля не рекомендуется. Трехконтактный способ измерения профиля детали обычно реализуется в виде измерения детали на призме (рис. 1.6.43, б). Результаты покаяний измерительного прибора при таком способе измерения зависят 01 формы измеряемого сечения, угла призмы 2а и угла р, заключенного между-биссектрисой угла и направлением измерения. Для определения по результатам измерений действительного профиля детали разработаны ко )ффициенты воспроизведения, определяющие связь между показаниями измерительного прибора и действительного профиля. Значения коэффициентов зависят от углов ее и р и формы детали (рассматриваемой как ючстание гармоник, полученных после разложения уравнения профиля в рчд Фурье). Следует отметить, что углы аир определяют, какие номера i армоник будут обнаружены при таком сочетании параметров измерения, .1 па какие прибор не будет реагировать. Таким образом, чтобы выявить трехконтактным методом все состав-11>п()П1ие гармоники профиля детали и определить действительный про-(М11ь летали, необходимо производить измерения детали при различных комбинациях значений углов а и Р с последующим пересчетом. Такой с пособ трудоемок и не отличается высокой точностью. Определение формы детали путем измерения радиус- fвектора (рис. 1.6.44) осуществляется при -1 относительном вращении детали и изме- рительного устройства. В этом случае на точности измерения не сказывается ха- I рактер измеряемой формы профиля, как имело место в ранее рассмотренных способах. Однако схемы измерения, реализующие этот способ, вносят суще- Рис. 1.6.44. Измерение радиус- * f ственные погрешности, вектора профиля поперечного , . о.> .> о Широко распространенной схемой сечен Ил измерения является измерение радиус-вектора детали при вращении ее в центрах. Измерительное устройство по такой схеме показывает отклонение от заданной величины, определяемое колебанием радиус-вектора профиля, смещением профиля относительно центров и отклонением от вращательного движения. Другие схемы измерения радиус-вектора, например, когда вращается измерительное устройство или деталь, имеют тот же недостаток - на погрешность измерения влияет отклонение от вращательного движения. Отсюда следует, что по радиальному биению нельзя судить о форме детали. Например, деталь имеет в сечении окружность, но так как невозможно без погрешности совместить центр окружности с центрами, то при измерении будет иметь место отк,тонение радиус-вектора, хотя в действительности погрешность формы отсутствует. Нередко и неточность вращательного движения познают (без каких-либо дополнительных пересчетов) через радиальное биение. Это приводит к неправильной оценке отклонения действительного движения от заданного. Возможен даже такой случай, когда неточность вращательного движения в сумме с погрешностью формы из-за разных знаков погрешности приведет к то.му, что измерение покажет отсутствие радиального биения. Допуская, что деталь совершает вращательное движение, идеализи руют явление и вводят такие понятия, как ось вращения, центр вращения, принимаемые во многих случаях в качестве измерительных баз, что при водит при измерении высокоточных деталей к серьезным ошибкам В действительности фактическое движение детали является сложным, .i не вращательным. Указанное допущение объясняется тем, что ранее и

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |