|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

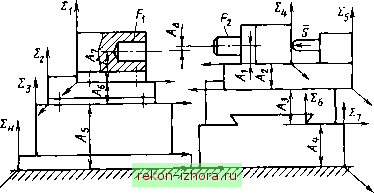

Промышленность Ижоры --> Пространственные размерные цепи слагаемых в выражение координат Ушо, и гоз, т.е. в уравнениях относительного движения Ушог и Zu,o3 ДОЛЖНЫ быть замснсны величинами Ушоз и 2 шоз> где у шоз Дшоз fiy\ шоз ~ шоз При обработке гладкого вала величина его прогиба по длине прохода из-за неравномерной жесткости будет изменяться и может быть найдена по (1.6.7). Однако в (1.67) не учтен фактор переменной массы, имеющий место при обработке вала, когда по мере съема материала заготовки момент инерции J меняется и, следовательно, изменяется жесткость детали и величина прогиба. Исследования показали, что ошибка в расчетах величины прогиба по этой формуле может достигать 70 %. Для расчета величины прогиба вала с учетом изменения его момента инерции по мере снятия материала предлагают расчет по (1.6.8). 1.8.5. МАТЕМАТИЧЕСКОЕ ОПИСАНИЕ ПРОЦЕССА СБОРКИ Основными выходными показателями процесса сборки являются: - точность относительного положения или движения собранных деталей; - точность значений натяга в неподвижных соединениях и зазора в подвижных соединениях. Ниже рассматривается методика математического описания точности положения смонтированной детали, характеризуемого показателями, основные из которых приведены в табл. 1.8.1. Среди факторов, вызывающих геометрические погрешности сборки изделия, наибольшее влияние оказывают геометрические неточности деталей, поступающих на сборку, а также упругие и тепловые перемещения собираемых деталей, сборочных единиц и элементов самой технологической сборочной системы. К наиболее распространенным показателям, характеризующим точность сборочных единиц, содержащих вращающиеся детали, относятся радиальное биение и биение в осевом направлении, а для деталей, перемещающихся поступательно, - прямолинейность движения. Упругие деформации деталей и сборочных единиц в процессе их соединения возникают под действием сил зажима, силы тяжести самих деталей и в результате перераспределения остаточных напряжений. На точность положения детали оказывает существенное влияние последовательность приложения силового замыкания. Механизм его влияния заключается в том, что при последовательном применении очередной силы приложенные ранее силы и вызванные ими силы трения и их мо- менты в определенной степени препятствуют ее действию. Этот фактор приобретает существенное значение, когда к точности положения монтируемой детали предъявляются высокие требования. В результате наличия пофешностей формы сопрягаемых поверхностей неправильная последовательность приложения силового замыкания вызывает дополнительные упругие перемещения деталей. Пусть сборка изделия осуществляется на технологической сборочной системе. При сборке наличие геометрических пофешностей собираемых деталей, силы, действующие в процессе сборки, выделение теплоты, наличие вибраций в технологической системе - все это нарушает заданное относительное движение собираемых деталей. С помощью эквивалентной схемы технологической сборочной системы механизм формирования геометрических пофешностей сборки можно рассматривать как результат пространственных перемещений и поворотов координатных систем, построенных на деталях технологической системы, вошедших своими размерами в размерную цепь сборочной технологической системы. Этапы построения модели те же, что и при построении модели процесса образования пофешностей обработки заготовки на станке. Однако в содержании этих этапов есть некоторые отличия. Постановка задачи. В отличие от процесса обработки заготовки, когда точность обработки оценивается точностью траектории движения режущих кромок инструмента в координатной системе заготовки, точность сборки соединения характеризуется точностью конечного относительного положения собранных деталей. При этом в ряде случаев небезразлично, какой будет траектория их относительного движения при сборке. Требования, которые необходимо обеспечить при сборке соединения, могут быть различными. Если требуется обеспечить герметичность соединения, то необходимо, чтобы по периметру контакта сопрягаемых поверхностей отсутствовал зазор. Если собирают две детали, входящие своими размерами в конструкторскую размерную цепь изделия, то в результате их сборки должна быть достигнута точность положения комплекта вспомогательных баз присоединяемой детали или ее рабочих поверхностей относительно основных баз детали, к которой ее присоединяют. Возьмем, к примеру, сборку токарного станка. В результате его сборки должно быть обеспечено совпадение центра передней и задней бабки в двух плоскостях. При установке пиноли в корпус задней бабки необходимо обеспечить требуемое положение оси отверстия пиноли (ось пересечения координатных плоскостей вспомогательного комплекта баз) относительно комплекта основных баз (основание и поперечный паз) корпуса задней бабки. Как известно, в общем случае точность относительного положения двух собранных деталей характеризуется матрицей Л/ трех повороюв и радиус-вектором R, определяющим положение начала координатной системы, принадлежащей присоединяемой детали, в системе координат, построенной на поверхностях детали, к которой ее присоединяют. Иногда, в зависимости от требований, предъявляемых к точности присоединяемой детали, точность положения можно оценивать точностью пoJЮ-жения плоскости, линии, точки. Построение эквивалентной схемы рассмотрим на примере технологической сборочной системы для сборки соединения вал втулка (рис. 1.8.26). Процесс сборки рассматривается как совмещение основных баз присоединяемой детали с вспомогательными базами детали, к которой присоединяют. Здесь имеет место противоречие между требованиями, предъявляемыми к точности собранной сборочной единицы (вал втулка) и к точности процесса соединения деталей. Оно заключается в том, что для обеспечения точности собранной сборочной единицы необходимо, чтобы вспомогательные базы вала (система I4) (рис. 1.8.27) заняли требуемое положение относительно основных баз втулки (сисзсма 2i), а для обеспечения точности процесса соединения - совмещение основных баз (система 2з) присоединяемого вала со вспомогательными базами (система 1,2) втулки, к которой присоединяют. Детали всегда  Рис. 1.8.26. Координатные системы сборочной машины для соединения вала с втулкой

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |