|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

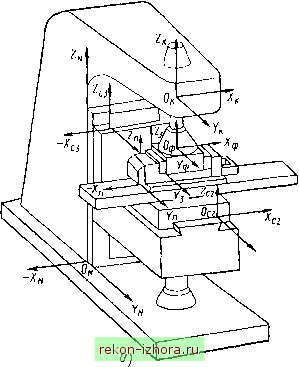

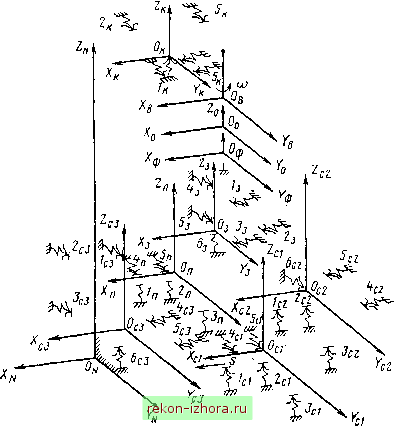

Промышленность Ижоры --> Пространственные размерные цепи Особенно важен выбор режимов резания для станков с ЧПУ при разработке в большом количестве управляющих программ, В связи с отсутствием возможности рассчитать с требуемой точностью пофешность обработки, вынуждены предусматривать дополнительные проходы, тратить время на отладку управляющей профаммы. В связи с изложенным очевидна необходимость в установлении и математическом описании связей между режимами и точностью обработки. Ниже излагается методика решения задачи выбора элементов режима обработки, обеспечивающих заданную точность. Методика заключается в построении математической модели механизма образования пофешностей обработки, назначении по справочно-нормативным данным элементов режима обработки, в получении расчетов ожидаемой пофешности, сравнении ее значения с допуском и в случае выхода за фаницы допуска внесения коррективов в режим обработки, обеспечивающих положение пофешности в фаницах поля допуска. Рассмотрим пример выбора элементов режима фрезерования, обеспечивающих заданную точность при обработке на вертикально-фрезерном станке мод. 6Р12, предназначенном для фрезерования плоскостей, различного рода пазов, канавок и т.п. Для решения этой задачи построим математическую модель механизма образования пофешностей обработки. На рис. 1,9.1, а показан вертикально-фрезерный станок, где замыкающим звеном при фрезеровании является расстояние между режущими кромками фрезы и установочной базой заготовки. На рис. 1.9.1, в, г приведены детали, входящие своими размерами в размерную цепь станка, на которых в соответствии со схемой их базирования построены координатные системы. При условии, что фрезерование осуществляется за счет продольного движения стола, среди деталей, входящих в размерную цепь, шпиндель и продольный стол имеют по одной степени свободы. Шпиндель вращается, а стол совершает поступательно-возвратное движение. После построения координатных систем на основных базах деталей (для заготовки основные базы совпадают с технологическими) и, исключив детали, получим эквивалентную схему, приведенную на рис. 1.9.1, б. В качестве неподвижной системы координат Ъц, в которой осуществляются все перемещения остальных координатных систем, принята система, построенная на вертикальных направляющих (вспомогательных базах) стойки станка. Пользуясь полученной эквивалентной схемой (см. рис. 1.9.1, б), запишем уравнение относительного движения вершины зуба фрезы в системе координат Zi, построенной на технологических базах заготовки.  Рис. 1.9.1. Вертикально-фрезерный станок (начало рисунка). а - общий вид; 6 - эквивалентная схема; в - ветвь заготовки. г - ветвь фрезы; У 6- опорные точки Пусть фреза соверщает вращательное движение по закону м а стол движется поступательно по закону s = s(t), тогда 1де Л * - радиус-вектор, определяющий положение верщины зуба фрезы в координатной системе заготовки; М~,М~2, Ml - обратные матрицы  Рнс. 1.9.1 (продолжение) поворотов координатных систем деталей, входящих в ветвь заготовки; Мш - матрица поворота координатной системы щпинделя по закону ш = ш(/); 5 - вектор перемещения координатной системы стола продольной подачи по закону s = s{t); Мф, - матрицы поворотов координатных систем деталей ветви инструмента под действием внешних

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |