|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

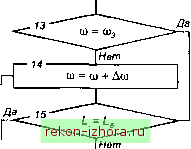

Промышленность Ижоры --> Пространственные размерные цепи Пусть на станке обрабатывается заготовка призматической формы (см. рис. 1.9.3). Расчет погрешности фрезерования проводился в соответствии с алгоритмом, показанным на рис. 1.9.4. Пофешности рассчитывались в 18 точках, расположенных в фСХ продольных и шести поперечных сечениях. (- 11 Начало Г-2- Ввод исходных данных 1-5- Расчет числа зубьев фрезы в зоне резания г-б- Расчет сил резания на фрезу и заготовку i- 7- Определение реакций в опорных точках деталей технологической системы 1-8- Расчет перемещений опорных точек деталей технологической системы Определение углов поворотов деталей и формирование матриц Расчет значений радиус-векторов, соединяющих начала координатных систем

Решение уравнения отнобительного движения г- 12- Определение погрешности обработки  г- 16- L = L+M I- 17- j Вывод результатов на печать Конец Рис. 1.9.4. Алгоритм расчета погрешности фрезерования После ввода исходных данных (блок 2} переменной L присваивается значение L; (блок 3), т.е. заготовка выводится в заданное сечение. Затем фреза поворачивается на угол Ш) таким образом, чтобы зуб фрезы со вместился с первой точкой первого сечения заготовки, и переменной т присваивается значение coi (блок 4). Определяется число зубьев фрезы, находящихся в зоне резания (блок 5). Это позволяет рассчитать силы рс зания, действующие на фрезу и заготовку (блок 6) и приступить к расчет ч перемещений и поворотов координатных систем эквивалентной схемы. Расчеты ведутся в следующем порядке: определяются реакции н опорных точках деталей технологической системы (блок 7); рассчитываются перемещения опорных точек деталей технологической системь! (блок 8); определяются углы поворотов координатных систем и форми руются матрицы поворотов (блок 9); определяются значения радиус векторов, соединяющих начала координатных систем (блок 10); по уран нению относительного движения рассчитывается значение радиус вектора, определяющего положение вершины зуба фрезы в заданной точ ке обработанной поверхности (блок ) при наличии упругих перемете НИИ; определяются пофешности обработки в заданной точке (блок !2) как разница между заданным значением радиус-вектора и расчетным значением. Если переменная ш = Шз (блок 13), т.е. определена пофешность в за данных точках сечения, то переходят к следующему сечению заготовки (блок 15). Если переменная ш? Шз (блок 13), то фреза поворачивается на угол Дш, переменной со присваивается значение со + Дсо (блок 14) и расчеты повторяются с блока J. Если условие блока 15 выполняется, т.е. рассмотрены все сечения заготовки, расчеты заканчиваются выводом на печать пофешности обра ботки в заданных точках заготовки. Если условие блока 15 не выполняет ся, заготовка перемещается на величину Д1 (Д1 = - /-, )) и переменно!) L присваивается значение (/j - /j i) и расчеты повторяются с блока 4 В табл. 1.9.1 показаны варьируемые параметры. На основании приведенного алгоритма была разработана профамма для расчетов на ЭВМ. По результатам расчета во всех точках всех сече НИИ пофешность обработки колебалась от 0,015 мм до 0,214 мм. Максимальное расхождение измеренной пофешности обработки с расчетны.м значением получилось в точке 1 (см. рис. 1.9.3) первого сечения и составило 0,02 мм при пофешности обработки 0,214 мм, а расчетной - 0,194 мм С помощью данной профаммы определяются значения элементов режи ма фрезерования, обеспечивающие заданную точность обработки. Таблица 1.9.1

Примечание. В - ширина фрезерования; D - диаметр фрезы; / - д.тиfla фрезерования; п - частота врашения шпинделя; z - число зубьев фрезы; ф -главный угол в плане. Определив по справочникам рекомендуемые для заданных условий обработки элементы режима фрезерования, рассчитывается погрешность фрезерования АЛ = Лф - Л в каждой точке полученной поверхности. Если окажется, что АЛ > Т, где Т- допуск на отклонение Л , то необходимо внести коррективы в значения одного из элементов режима фрезерования (как правило, в продольную подачу). С этой целью расчеты погрешности повторяют с меньшим значением величины м, и ее величина уменьшается до тех пор, пока не будет достигнуто равенство АЛ = Т. Более сложно решается задача назначения режимов при многоинструментной обработке. Например, на практике выбор режимов резания для многорезцовой обработки производится следующим образом. По составу и числу инструментов, требованиям к точности обработки, по виду обработки назначаются ориентировочные значения подач суппортов (см. рис. 1.9.5). Затем находят экономичные стойкости инструментов при их изолированной работе. Найденные по экономичным стойкости и подаче экономичные скорости резания корректируются с

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |