|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

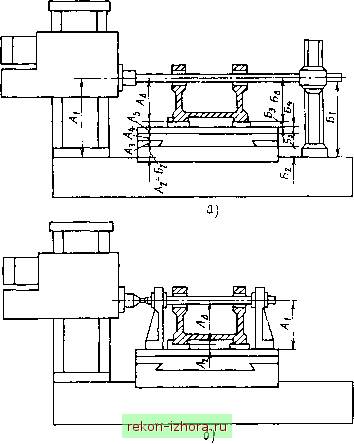

Промышленность Ижоры --> Пространственные размерные цепи  кращением числа стыков и звеньев и размерных и кинематических цепях: увеличением контактной жесткости введением дополнительных опор. Создание предварительного натяга позволяет выбрать зазоры в стыках обеспечить большую определенность базирования деталей и тем самым увеличить жесткость технологической сис темы. На фафике рис. 1.10.1 показаны две кривые зависимости сила - перемещение : кривая / дана без предварительного натяга в узле, кривая 2 - после создания предварительного натяга. И, фафика видно, что в случае 2 относи тельное смещение детали у уменьши лось {у\<уг) при одной и той же силе / При этом уменьшается петля гистере зиса, что тоже повышает точность обработки. Натяг создают с помощью пружин гидравлических устройств, подвешивания фузов. Сокращения числа стыков и звеньев в размерных цепях достигаю! посредством использования приспособлений. Например, размерная цеш-горизонтально-расточного станка (рис. 1.10.2, а) содержит пять составляющих звеньев. Если для направления расточной борштанги, связанной со шпинделем двойным шарниром Гука, использовать кондукторные втулки, то число составляющих звеньев можно сократить (рис. 1.10.2, о) до двух. Контактную жесткость стыков увеличивают с помощью специальных устройств в виде клиньев, прижимных планок. Для этих целей применяют также и смазочные материалы соответствующей вязкости. В неподвижных стыках контактная жесткость повышается посредством уве личения точности геометрических форм сопрягаемых поверхностей. Рис. 1.10.1. Графики зависимости сила - перемещение детали узла: / - без предварительного натяга; 2 - после предварительного натяга  Рис. 1.10.2. Технологические размерные цепи при расгачивании иа горизонтальио-расточиом станке: а - без применения кондукторных втулок; б - с применением кондукторных втулок Повышают жесткость и введением дополнительных опор, снижаюпгих собственные упругие деформации деталей технологической системы. Особенно часто используют дополнительные опоры при обработке нежссгких деталей, например, в виде подвижного (рис. 1.10.3, б) и нс1Юдвиж1юго (рис. 1.10.3, а) люнетов, применяемых в качестве дополнительных опор I I Рис. 1.10.3. Люнет: а - неподвижный; б - подвижный при обработке валов с соотношением длины к диаметру свыше 15. При применении неподвижного люнета сначала протачивают поясок, после чего вал устанавливают в опоры люнета. Для повышения жесткости деталей сложных конструктивных форм широко применяют подводимые опоры различных конструкций. Чтобы при дополнительных опорах не нарушалась схема базирования детали, она сначала должна быть установлена на основные шесть опор, затем к ней прикладывают силовое замыкание и только после этого подводят дополнительные опоры. При сборке жесткость сборочной единицы можно увеличить, увеличивая жесткость базовой детали. Осуществляют это следующим образом: базовую деталь устанавливают на фундамент на три неподвижные опоры и подводят необходимое число дополнительных опор в виде регулировочных клиньев, домкратов и т.п. Другой способ повышения жесткости сборочной единицы заключается в обеспечении плотного прилегания контактируемых поверхностей соединяемых деталей. Если точность сопрягаемых поверхностей деталей оказывается недостаточной для плотного прилегания, то приходится прибегать к шабре-

|

||||||||||||||||||

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |