|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

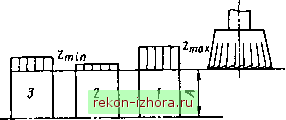

Промышленность Ижоры --> Пространственные размерные цепи  Рис. 1.10.19. Фрезерование заготовок с разной величиной припуска факторов. Задача решается методом управления по текущим показателям процесса обработки. Управление точностью по текущим показателям хода технологического процесса. Методы такого управления основаны на получении информации о точности относительного положения технологических баз заготовки и режущих кромок инструмента в процессе обработки через измерение показателей хода технологического процесса, с последующим преобразовании полученной информации в управляющий сигнал и внесении соответствующей поправки. К преимуществам такого управления относится возможность компенсировать погрешность обработки в момент ее возникновения. В результате становится возможным компенсировать погрешности обработки от действия как систематических, так и случайных факторов. К показателям хода технологического процесса относятся действующие силы, крутящий момент, упругие и тепловые перемещения, вибрации и другие показатели, находящиеся в функциональной связи с размером относительного положения заготовки и обрабатывающего инструмента. В процессе управления, измеряя значения того или иного показа-геля хода технологического процесса, сравнивают его с заданным значением и для устранения их разницы вносят поправки в те параметры, которые находятся в функциональной связи с измеряемой величиной. На-[фимер, если измеряют составляющую силы резания, то поправку вносят через изменение какого-либо аргумента ее функции, т. е. любой величины, стоящей в правой части уравнения силы резания: P = CptS\ ШСК, где Ср - коэффициент, зависящий от материала заготовки и условий обработки; t - глубина резания; S - подача инструмента; v скорость реза- вых. ивь. Рис. 1.10.20. Схема управления процессом поднастройки: а - по программе; б - с обратной связью = const; е - комбинированным способом Uq =Л0; Г1У - программное устройство; ИМ - исполнительный механизм; ОУ - объект управления; ЗУ - задающее устройство; CV - сравнивающее устройство ния; HRC - твердость материала заготовки; К - коэффициент; х, у, п показатели степени, зависящие от условий обработки. С целью управления процессом технологическую систему оснашаю! различными чувствительными элементами для измерения одного или нескольких вышеуказанных показателей, преобразующими и сравни вающими устройствами, исполнительными механиз.мами, с помощью которых вносят соответствующие поправки в технологический процесс В совокупности все эти устройства образуют систему автоматического управления. Управление по показателям технологического процесса в зависимости от поставленной задачи можно осуществлять по профамме, с обратной связью или комбинированным способом (рис. 1.10.20). Пра управлении по программе решается задача сокращения пофешности обработки, обусловленная совокупным действием систематически.х факторов; управление с обратной связью позволяет сокращать norpeni-ность, обусловленную случайными факторами; комбинированное управление позволяет сокращать пофешность обработки, образованную совокупным действием случайных и систематических факторов. Были разработаны многочисленные способы повышения точности обработки посредством управления различными показателями хода технологического процесса [1, 7, 8]. Управление упругими перемещениями позволяет решить одну И1 наиболее трудных задач в проблеме повышения точности обработки 1адачу сокращения динамической пофешности, которая возникает в момент непосредственного съема материала, что затрудняет ее измерение. Управление упруги.ми перемещениями технологической системы (аключается в измерении относительного упругого перемещения у заготовки и режущего инструмента с последующим из.менением значений параметров, функцией которых является у, или изменением относительного положения детали и инструмента для компенсации возникшего упругого перемещения. Поскольку непосредственное измерение у во время обработки не представляется воз.можным, широкое распространение нашел косвенный метод. В качестве информации используют отклонения упругих перемещений звеньев технологической системы, силы резания или ее составляющих, крутящего момента, давления в цилиндре, потребляемой мощности, силы тока и других физических величин, связанных зависимостями с упруги.ми перемещениями. Главным условием получения высокой точности информации о у является наличие надежной и устойчивой зависимости между > и физической величиной ц, выбранной в качестве источника информации. Опыт показывает, что наилучшие результаты получаются, если в качестве источника информации выбирают упругие перемещения звеньев технологической системы или деформацию специальной детали определенной жесткости, встраиваемой в технологическую систему. С помощью управления упругими перемещениями решаются следующие задачи повышения точности обработки: 1) уменьшение полей рассеяния пофешностей размеров, относительных поворотов и геометрических форм поверхностей в партии деталей; 2) уменьшение пофешностей размеров, относительных поворотов и геомефических форм поверхностей детали. Воздействовать на величину упругих перемещений можно по-разному. Наиболее часто в качестве парамсфа управления выступает характеристика, связанная с динамической настройкой технологической системы в соответствии с зависимостью y-Pp.Jj. Из этой зависи.мости следует, что парамсфом управления может быть подача, скорость резания, геомефия режущей части инструмстгта и жесткость технологической системы.

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |