|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

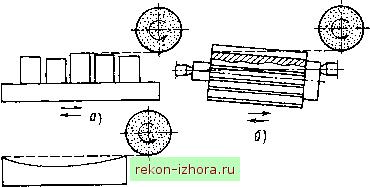

Промышленность Ижоры --> Пространственные размерные цепи  Рис. E12.I5. Схемы обработки для разного характера неравномерности припуска: а - при обработке группы деталей; б - при шлифовании шлицев; в - при плоском шлифовании т.е. режущий инструмент в этих местах не касается заготовки, а продольная подача остается постоянной, выбранной из расчета наибольшей нагрузки. Это явление наблюдается очень часто на шлифовальных операциях, где колебания припуска очень часто оказываются значительно больше глубины резания на проход, определяемой сотыми долями миллиметра. На рис. 1.12.15 показаны различные случаи потери производительности, имеющие место на практике. Например, при шлифовании шлицев из-за неправильной установки шлицевого вала в центры станка (см. рис. 1.12.15, б), а также вследствие неправильного центрирования обрабатываемая поверхность может оказаться расположенной под углом к направлению стола. При обычной обработке с постоянной подачей это приводит к значительным потерям производительности, так как не полностью используются возможности технологической системы. Наглядным примером изложенного может служить обработка детали на плоскошлифовальном станке (см. рис. 1.12.15, в). На протяжении почти всей длины детали съема металла на первых проходах не будет из-за погрешности формы, а стол этот участок проходит с постоянной пода чей, в то время как участок можно проходить на увеличенной рабочей подаче. Большое влияние на производительность обработки оказывает режущая способность инструмента. Так, например, остро заточенный резец или фреза позволяют в значительной степени повысить режимы обработки, сохраняя то же значение силы резания, что и при затупившемся инструменте. Изготавливаемый режущий инструмент всегда имеет в партии разброс степени режущей способности. Поэтому при назначении режимов резания с тем, чтобы не было перегрузки и поломки, ориентируются на инструмент с худшей режущей способностью. Это приводит к тому, что обработка деталей более острым инструментом, как правило, осуществляется на заниженных режимах. В случае многопроходной обработки шлифованием режим обработки ограничивается способностью шлифовального круга снимать в единицу времени с обрабатываемой детали определенный объем материала. В свою очередь, при заданной окружной скорости Уд детали и круга и скорости стола объем снимаемого материала лимитирует величину подачи на один двойной ход стола. Вследствие постепенного создания размера динамической настройки из-за высокой податливости технологической системы при малых величинах нагрузки за каждый двойной ход происходит увеличение объема материала, подлежащего удалению. Действительно, согласно рис. Г12.16, при подаче S = 0,02 мм на один двойной ход шлифовальный круг за первый двойной ход снимает фактически только 0,002 мм вместо 0,02 мм. При втором двойном ходе шлифовальный круг должен снять 0,02 мм плюс оставшийся от первого двойного хода слой материала толщиной 0,018 мм; итого - 0,038 мм. На графике видно, что натяг А, требуемый для снятия 0,02 мм за двойной ход стола, создается только на десятом двойном ходе, после чего шлифовальный круг начинает за каждый двойной ход снимать слой материала, подаваемый на один двойной ход стола до 0,04 мм; в таком случае за 2 - 3 двойных хода объем снимаемого материала достигнет критической величины. В результате на последующих ходах шлифовальный круг будет не в состоянии снимать объем подводимого к нему материала, накопившегося из-за упругих деформаций технологической системы. Таким образом, круг будет лишен возможности срезать подводимый слой материала, процесс резания прекратится и появятся вибрации; поэтому увеличивать подачу выше допустимой нельзя. В то же время, поскольку натяг в технологической системе создается постепенно за несколько проходов, то тем самым не используется полностью режущая способность круга, а это приводит к потере производительности обработки. Ад, МКМ  О 5 10 15 N- двойных ходов стола Рис. 1.12.16. График фактической величины съема припуска в зависимости от числа двойных ходов и натяга Ац (Уд = 53 мм/мин, 5 = 28 мм/об, = 28 м/с, сталь 50, закаленная) Оснащение станков системами адаптивного управления (САУ) позволяет учитывать действие перечисленных систематических и случайных факторов и тем самым повысить производительность обработки за счет сушественного сокращения оперативного времени. В основу работы САУ положена стабилизация силовой нагрузки. Для управления силовой нагрузкой в качестве источников информации используют практически те же величины, что и при управлении упругими перемещениями; главным требованием является наличие однозначной зависимости между контролируемой величиной и тем параметром силовой нагрузки, который поддерживают на заданном уровне. Внесение поправки осуществляется теми же способами, что и при управлении упругими псремешениями. Управление силовой нагрузки не только повышает качество поверхностного слоя детали, но и предотвращает перегрузку и, тем самым, поломку слабого звена технологической системы, а также позволяет загружать станок на полную мощность, увеличивать долговечность работы станка за счет обработки с постоянной нафузкой. Приобретенная технологической системой способность предотвращать перефузку, вести обработку с постоянной силой резания повышает надежность работы станков и, что особенно важно, надежность автоматов и автоматических линий. Обработка деталей на автоматических линиях осуществляется большим количеством инструмента; при этом применяются одноинструментные и многоинструментные наладки. Выход из строя одного инструмента влечет за собой остановку минимум одного

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |