|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

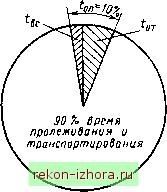

Промышленность Ижоры --> Пространственные размерные цепи Автоматизация производства развивалась постепенно. На первой ступени были автоматизированы станки. В станке-полуавтомате автоматизировано управление только рабочим процессом, а загрузка и разгрузка осуществляется человеком. В станке-автомате или автоматической сборочной машине уже автоматизированы дополнительно операции загрузки и разгрузки. Следующая ступень автоматизации устранение человека от участия в настройке технологической системы на изготовление первого изделия и ее подналадка во времени. Объединение станков-автоматов в линию позволяет получить более высокий уровень авто.матизации. Применение автоматических линий к крупносерийном и мгзссовом производстве дает существенный экономический эффект. Автоматизация в машиностроении в первой половине XX столетия касалась в основном массового производства и только в 50-е годы автоматизация в единичном и мелкосерийном производствах стала осуществляться с помощью станков с ЧПУ. Современное производство требует высокой гибкости и мобильности, способности быстро и с минимальными издержками переходить на выпуск новых изделий. Применение станков с ЧПУ способствовало решению этой задачи. Станки с ЧПУ способны сравнительно быстро переналаживаться с обработки одной детали на обработку детали другого типоразмера. При этом существенно сокращаются затраты подготовительно-заключительного времени и вспомогательного времени, автоматизируется процесс обработки, а функции рабочего заключаются главным образом в загрузке и разгрузке станка. Широкоуниверсальные многооперационные станки (обрабатывающие центры) способны за одну установку обработать заготовку с пяти сторон, различными метода.ми: например, сверлением, фрезерованием, растачиванием. При это.м на обрабатывающих центрах в силу их высокого качества и уровня авто.матизации удается получить более высокий эффект. Так, при обработке на обычных универсальных станках Гвс составляет 70 %, а Гот - 30 % времени; при обработке на обрабатывающем центре = 30 %, а / .г = 70 % штучного (рис. 1.13.9). Однако стои.мость обрабатывающих центров на один-два порядка выше при невысокой технологической производительности, так как поверхности за готовки обрабатываются последовательно с одного шпинделя. Таким образо.м, стоимость одной станко-минуты резко увеличивается. tg=707o tor =30% tgr = 30% toj=-707o Универсальный 06ра6атыВан)Ш,ий. станок центр Рис. 1.13.9. Соотношения / и /в( на станках: а - универсальном с ручным управлением; б - обрабатывающем центре Высокая стои.мость, невысокая производительность, сложность в эксплуатации и обслуживании станков с ЧПУ сдерживают повышение эффективности производства. Резервы повышения эффективности автоматизации производственных процессов на базе станков с ЧПУ заключаются, прежде всего, в максимальном использовании годового фонда времени. Так, например, годовой фонд времени составляет 8760 ч (рис. 1.13.10); выходные и праздничные дни - 2664 ч. Из оставшихся часов следует исключить время третьей смены и затраты времени, связанные с неполным использованием второй смены (2000 ч), с отказами оборудования, с наладкой и переналадкой технологической системы, сменой инстру.мента, загрузкой и разгрузкой и др. (1720 ч). Если учесть, что для обрабатывающего центра вспомогательное время составляет примерно 30 % штучного, то в итоге годовой фонд используется только при.мерно на 25 %. Таким образо.м, главная задача в повышении эффективности автоматизации заключается в более полном использовании годового фонда времени. Другой резерв повышения эффективности автоматизации скрыт в сокращении времени пролеживания заготовки в процессе се изготовления. Например, в мелкосерийно.м производстве (рис. 1.13.11) заготовка только около 10 % времени находится в рабочей зоне, остальные 90 % она пролеживает у станка или на складе в ожидании обработки, или транспортируется. F-годоВой фонд Времени 8760 ч Выходные и праздники \. 2664 ч тОч (Э-я смена) Неполное использование 1-й смены,простои оборудования из-за отказов наладки, переналадки, загрузка, смена \!нструмента и др. (-0,25 F) -20004 1176 ч Рис. 1.13.10. Схематичное представление использования годового фонда времени работы станка Есть еще один существенный аспект автоматизации, имеющий не столько экономическое значение, сколько социальное, заключающийся в том, что автоматизация освобождает человека oi утомительного, однообразного труда и делает его труд безопасным. Последнее становится все более важным и не толь ко вследствие вредности некоторых ви дов производств, но и вследствие высо кой и постоянно растущей энергонасыщенности станков в производственны.ч помещениях. Это означает существенное повышение концентрации механизмов в помещениях, способствующих опасности нахождения человека в рабочей зоне технологической системы.  Рис. 1.13.11. Цикл изготовления детали в мелкосерийном производстве

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |