|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

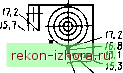

Промышленность Ижоры --> Пространственные размерные цепи  Ц При существующей конструкции П токарного станка направление равнодей- ствующей R сил и Ру пройдет правее точки о поворота суппортной фуппы станка. В результате под действием силы R на плече / резец врежется в заготовку и тем самым уменьшит диаметральный размер обработанной поверхности. И чем больше сила резания, тем больше врезание и меньше диаметральный размер. Жесткость технологической системы во времени изменяется. Ее значения в статическом состоянии и во время работы могут существенно различаться. Например, существенное влияние на изменение жесткости оказывает нагрев технологической системы, а также вибрации. Средний уровень жесткости составляет примерно 20000 Н/мм (соответствует тому, что при силе резания -2000 Н упругое перемещение составит 0,1 мм). Величина, обратная жесткости, получила название податливости W [мм/Н], которая характеризует способность сборочной единицы изменять относительное положение выбранных точек двух ее деталей в направлении действующей результирующей силы, т.е. Рис. 1.6.6. Схема образования погрешности диаметрального размера И жесткость, и податливость являются качественными характеристиками технологической системы, определяющими ее физическое состояние. Их следует определять при строгой регламентации всех факторов, оказывающих на них влияние. Тепловые перемещения технологической системы происходят в результате нагрева технологической системы. Тепловые деформации ее элементов порождают их перемещения и повороты, характер которых подобен упругим перемещениям. Элементы системы, нагреваясь, расширяются, в результате выбираются зазоры между элементами. Выбор зазоров происходит случайно, поэтому и контакты деталей возникают в 15,0 15.3 /.Z /*,2 13.8 13,5 Вид А  135 П.Ч 13,515,116,5 16,1 Рис. 1.6.7. Температурное поле станка (цифры показывают перепады температур в °С) случайных местах. Контактирование порождает силы, моменты и, как следствие, повороты и перемещения деталей, а также контактные и собственные деформации деталей. Тепловые перемещения являются функцией выделяемой теплоты и теплостойкости технологической системы, т.е. способности ее сопротивляться тепловым перемещениям. Основными источниками теплоты являются рабочий процесс, работа, затрачиваемая на преодоление сил трения, возникающих при соприкосновении движущихся деталей в механизмах, электродвигателях, гидроприводах. Другим источником теплоты является окружающая среда (нафетый воздух, лучи солнца, нафеватель-ные устройства). Во время работы элементы технологической системы нафеваются неодинаково вследствие различного расположения источников тепла, их интенсивности и длительности выделения теплоты. В итоге тепловое поле технологической системы отличается по температуре в разных ее точках (рис. 1.6.7). Неравномерность нафева порождает различные тепловые деформации элементов системы. Элементы системы не имеют термоизоляции, поэтому происходит непрерывный перенос теплоты от более нагретой части технологической системы к менее нафетой. Этому также способствуют и наличие различных фубопроводов, по которым перемещается рабочая среда определенной температуры. Таким образом, непрерывно меняющееся тепловое поле системы служит дополнительным фактором, усложняющим процесс образования тепловых перемещений. В результате процесса выравнивания температурного поля технологической системы через определенный промежуток времени при прочих равных условиях в системе возникает равновесное тепловое состояние с установившейся температурой. Вибрации тементов технологической системы - это движение точки или механической системы, при котором происходит поочередное возрастание и убывание во времени значений, по крайней мере, одной координаты. Вибрация нарушает заданное относительное положение или движение рабочих органов технологической системы и тем самым порождает геометрические пофешности. Механизм образования перемещений элементов технологической системы, обусловленных вибрацией, отличается от механизма образования упругих перемещений тем, что после прекращения действия возбуждающих факторов упругие перемещения прекращаются, а вибрация может сохраняться длительное время. Различают свободные, вынужденные колебания и автоколебания. Свободные колебания - это колебания (вибрация) системы, происходящие без переменного внешнего воздействия и поступления энергии извне. Условиями существования таких колебаний являются накапливание телом при своем движении кинетической и потенциальной энергий при отклонении тела от состояния равновесия. Причинами, вызывающими свободные колебания, являются быстрое снятие статической нафузки, удар, толчок, включение и выключение двигателя, изменение скорости движущихся элементов технологической системы, изменение режима работы технологической системы и т.п.; со временем эти колебания затухают, что объясняется наличием трения. Этот эффект называют демпфированием. Механические системы ведут себя так, как если бы они стремились непрестанно совершать свободные колебания, но наличие трения не позволяет этого. Свободные колебания определяются тремя основными характеристиками системы; массой, жесткостью и демпфированием. Перечисленные характеристики изменяются под действием различных причин. Изменение массы или жесткости представляет собой изменение наиболее важных характеристик колебательной системы. Увеличение массы системы приводит к снижению всех ее собственных частот, а увеличение жесткости - к возрастанию. Если конструкция элемента техно-

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |