|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

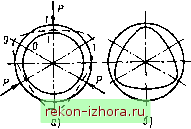

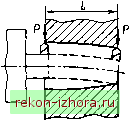

Промышленность Ижоры --> Пространственные размерные цепи Рис. 1.6.14. Схема точения гладкого вала: 7, 2- ступени вала Прогиб гладкого вала под действием силы резания в сечении - + -.---г- PxliL-xf 6EJL р i-Xp xliL-Xp) (1.6.7) где х - координата положения поперечного сечения, в котором определяется прогиб (см. рис. 1.6.11); Хр- координата точки приложения поперечной силы; L - длина детали; j - момент инерции; Р - поперечная сила; Е - модуль упругости второго рода. Но эта зависимость справедлива, если не учитывать изменения диаметрального размера вала вследствие съема припуска. С учетом этого обстоятельства прогиб вала в переходном сечении от одной ступени к другой будет определяться с помощью зависимости ~2EJ,L EJ 2 А + x{L - х) Если X = 1/2, то 96 EJi 96EJ2 (1.6.8) (1.6.9) где Ji, J2 - моменты инерции ступеней У и 2. Влияние фактора переменной массы на точность обработки становится существенным, когда снимаемый припуск составляет не менее 20 % от диаметра при условии, что вал относится к группе нежестких валов, у которых lld>\5. Малая жесткость в угловом направлении у тонкостенных деталей типа кольца втулки вызывает погрешность формы в поперечном сечении.  Рис. 1.6.15. Искажение формы отверстия тонкостенного кольца в поперечном сечении: а - искажение формы кольца в трсхкулачковом патроне; б - форма отверстия в кольце после обработки На рис. 1.6.15 показано тонкостенное кольцо, установленное в трсхкулачковом патроне. Под действием сил зажима Р происходят упругие деформации кольца под кулачками (рис. 1.6.15, а). В результате при растачивании отверстия резец будет снимать неравномерный по величине припуск в зависимости от угла поворота. После снятия со станка кольцо примет первоначальную форму и в поперечном сечении отверстия появится по-ipeujHOCTb формы (рис. 1.6.15, б). Переменная жесткость обрабаты-тющего инструмента вызывает пофешность геометрической формы. Наиболее характерным примером является обработка консольным инсфументом с изменяюшимися вылетом. На рис. Г6.16 показана схема обработки отверстия расточной оправкой, установленной на выдвигаюшемся шпинделе. По мере выдвижения шпинделя его вылет увеличивается, жесткость уменьшается, а упругое перемещение увеличивается. В результате обработанное отверстие получается с погрешностью формы в продольном сечении.  Рис. 1.6.16. Погрешность формы отверстия в продольном сечении при растачивании с выдвигающимся шпинделем 1.6.2.2. Влияние тепловых перемещений на точность изготовления детали Тепловые перемещения являются функцией выделяемого тепла и инлостойкости технологической системы, т.е. ее способности сопротив-шпг.ся возникновению тепловых перемещений.  Многочисленные исследования тепловых перемещений показывают, что степень нагрева и тепловые перемещения во времени изменяются по экспоненциальному закону (рис. 1.6.17). В силу различных условий эксплуа-Время тации технологическая система попере-. . менно нагревается и охлаждается. К фак- к ИС 1 о 1/ 1С0О£ТИЧ£СКЗЯ торам, влияющим на тепловые переме- зависимость нагрева и . щения, относится количество выделяе- ОХЛаЖДсНИЯ мого тепла в единицу времени, продолжительность выделения тепла, перенос тепла от более нафетого к менее нафетому участку технологической системы. Теплостойкость технологической системы определяется ее конструкцией, схемами базирования деталей, коэффициентами линейного расширения материала деталей, наличием зазоров в соединениях деталей, расположением источников тепла. В результате нафева технологической системы ее детали претерпевают тепловые деформации, что порождает их перемещения и повороты, сходные по своему характеру с упругими перемещениями. Однако тепловые перемещения отличаются от упругих перемещений высокой инерционностью. Если упругие перемещения после снятия нафузки практически мгновенно прекращаются, то тепловые перемещения исчезают постепенно по мере охлаждения. Это оказывает существенное влияние на формирование точности детали. Как правило, тепловое состояние технологической системы является нестационарным; в результате попеременно действующие источники тепла, неравномерности выделяемого тепла, перерывы в работе технологической системы и др., существенно усложняет картину тепловых перемещений. Рассмотрим характер нафева и тепловых перемещений элементов технологической системы и их влияние на точность детали. Тепловые деформации станка. Нафев станины, корпусных и других деталей станков происходит в результате потерь на трение в механизмах, гидроприводах и электроустройствах. Большое количество тепла передается этим деталям смазочно-охлаждающей жидкостью, отводящей тепло от зоны обработки, а также от встроенных электродвигателей. Тепло передается также из внешней среды, окружающей станок.

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |