|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

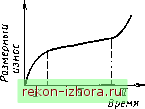

Промышленность Ижоры --> Пространственные размерные цепи  Рис. 1.6.24. Зависимость размерного износа резца от пути резания. Периоды износа: / - интенсивный; -нормальный; / - разру/иснис Износ инструмента в процессе обработки происходит вследствие действия целого ряда факторов (сил трения, колебания, сил резания, нафева), а также свойств смазочно-охлаждающей жидкости, материала, инсфумента и обрабатываемой детали. Следствием износа является затупление режущей части и изменение размера поверхности или расстояния поверхностей обрабатываемых деталей. Такой износ резца получил название размерного, в отличие от износа по задней поверхности резца, которым пользуются при исследованиях в области резания металлов. Протекание износа во времени характеризуется кривой (рис. 1.6.24), состоящей обычно из фех участков. Участок / характеризуется довольно бысфым возрастанием подъема кривой. Износ на этом участке получил название первоначального износа, его интенсивность, в основном, зависит от степени шероховатости поверхности инсфумента, соприкасающейся с поверхностью детали, получаемой в процессе ее обработки. После окончания периода первоначального износа начинается участок нормального размерного износа, характеризуемого почти пропорциональным его возрастанием от пути обработки. Наконец, участок / кривой характеризует интенсивный износ инсфумента, приводящий нередко к его разрушению. Обычно в конце участка нормального износа прибегают к смене инсфумента. С точки зрения достижения требуемой точности обработки деталей наиболее целесообразным является использование участка кривой нормального размерного износа инструмента, угол наклона которой характеризует интенсивность размерного износа. Наибольшее влияние на размерную стойкость инструмента окаип-вают скорость резания и ее колебания. В ряде случаев существенное, а иногда и решающее значение оказывают вибрации, возникающие в технологической системе, а также колебания силы резания, возникающие вследствие ряда причин. Основными причинами этого явления чаще всего являются колебания припусков на обработку и свойств материала заготовки. Размерная стойкость инструмента больше всего зависит от качества материала режущего инструмента, его однородности и стабильности качества изготовления инструмента. Относительный износ зависит от метода обработки, обрабатываемого материала, материала режущего инструмента, режимов резания и геометрии режущего инструмента. Обрабатываемый материал и, в частности, его твердость оказывают большое влияние на относительный износ инструмента. С повышением твердости материала относительный износ возрастает. Если обтачиванию подвергается длинный вал большого диаметра, то по мере перемещения резца от задней бабки к передней диаметр обрабатываемой поверхности из-за износа резца непрерывно возрастает и поверхность получается слабо конической. Появление конусности также наблюдается при растачивании глубоких отверстий. При обработке партии небольших заготовок искажение формы по верхностей невелико. Размерный износ инструмента в этом случае сказывается на непрерывном увеличении размеров деталей в партии. Затупление режущего инструмента вследствие его износа вызывае: увеличение радиальной составляющей силы резания. За период стойкости, например резца, сила может возрасти на несколько десятков процентов от ее первоначального значения. При больших значениях Ру и пониженной жесткости технологической системы пофешности обработки, вызванные возрастанием радиальной составляющей силы резания, могу i быть сопоставимы по величине с пофешностями в результате размерного износа инструмента. При абразивной обработке на точность влияет размерный изно!. шлифовальных кругов. В процессе шлифования круги могут работать i затуплением и самозатачиванием. В первом случае затупивишеся зерни не отделяются и поры круга забиваются стружкой; износ круга при этом сравнительно мал. Для восстановления режущих свойств шлифовального круга его правят, срезая тонкий наружный слой. Во втором случае затупленные зерна силами резания вырываются из связки круга. При этом режущая поверхность круга непрерывно обновляется, так как в работу вступают новые незатупленные зерна, т.е. происходит самозатачивание круга. Работа с самозатачиванием связана с большим износом круга. При этом круг также правят для восстановления геометрических форм, так как его износ протекает неравномерно. Интенсивность износа шлифовального круга зависит от его диамет ра. Круги большого диаметра, обычно применяемые при наружном кру: лом шлифовании, изнашиваются во много раз медленнее, чем круги, используемые при внутреннем шлифовании. Если правка кругов при круглом шлифовании производится через 15-20 мин, то на внутришлифо-вальных станках, работающих по автоматическому или полуавтоматическому циклу, круг правят перед каждым чистовым проходом. 1.6.2.4. Влияние остаточных напряжений на точность изготовления детали Влияние остаточных напряжений сказывается на точности детали через их перераспределение как в заготовке по мере ее обработки, так и в готовой детали. Перераспределение остаточных напряжений в заготовке порождает ее деформации, вызывающие пофешности обработки после операции и на последующей операции за счет искажения формы технологических баз и нарушения их относительного расположения. Большое влияние на величину остаточных напряжений, характер их перераспределения оказьшает метод получения заготовки и их обработки. При получении заготовки литьем возникают внуфенние напряжения из-за того, что температура толстых и тонких частей отливки получается неодинаковой при переходе из области пластических в область упругих деформаций. Чем медленнее происходит охлаждение отливки в этом интервале температур и чем меньше разница в толщине ее стенок, тем меньше остаточные напряжения в остывшей заготовке. Особенно большими остаточные напряжения получаются в местах резкого изменения сечения отливок. Если подвергнуть отливку механической обработке, то имеющееся в ней равновесие остаточных напряжений из-за снятия поверхностных слоев металла нарушается и заготовка деформируется. Эта деформация происходит не мгновенно, а в течение довольно продолжительного промежутка времени. При передаче предварительно обработанной заготовки на последующую отделку (без разрыва во времени между ними) деформация продолжается и после приемки готовой детали, что ведет к недоразумениям при сборке и последующей эксплуатации машин. Деформации маложестких деталей часто получаются очень значительными. При получении заготовки свободной ковкой или горячей штамповкой остаточные напряжения возникают из-за неравномерного охлажде-

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |