|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

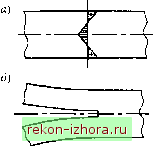

Промышленность Ижоры --> Пространственные размерные цепи ния заготовок и особенно сильно сказываются при нерациональной конструктивной форме последних. Эти напряжения имеют большое влияние на деформацию неустойчивых, маложестких заготовок (длинные валики, коленчатые валы и пр.). При получении заготовок сваркой тоже возникают остаточные напряжения в результате неравномерного нагрева и остывания металла в процессе сварки. При перемещении источника тепла вдоль шва имеет место интенсивный нагрев металла в зоне наплавки. Смежные участки металла, имея более низкую температуру, препятствуют расширению нагретого металла и создают в нем напряжение сжатия. При остывании а наплавленном слое возникают остаточные напряжения растяжения, так как окружающий металл тормозит уменьшение его объема. Величина этих напряжений иногда достигает предела текучести металла. При сварке заготовок из низкоуглеродистых сталей возникают в основном остаточные напряжения первого рода, при сварке заготовок из закаливающихся сталей - напряжения всех трех родов. Сварочные напряжения вызывают остаточные деформации в сварной конструкции, величина которых может быть значительно больше допуска на размеры готовой детали. Эти напряжения следует учитывать при конструировании и изготовлении технологической оснастки, так как от этого зависит точность обработки и сборки. Сварочные деформации бывают большими в узлах, свариваемых из материалов, обладающих меньшей теплопроводностью и большим коэффициентом температурного расширения. В узлах из коррозионно-стойкой стали деформации больше, чем в узлах из низкоуглеродистых сталей. Деформации при сварке изделий из алюминия меньше, чем при сварке изделий из низкоуглеродистых сталей. Величина остаточных деформаций зависит от расположения швов, свойств материала, режима сварки, а также от последовательности наю-жения швов. При получении заготовки методом пластического деформирования возникает наклеп и, как следствие, внутренние напряжения. При прокатке и волочении прутков материал с наружной поверхности деформируется сильнее, чем внутри. Поэтому в заготовках, полученных данными .методами, наблюдаются значительные остаточные растягивающие напря жения в поверхностных слоях и сжимающие напряжения внутри. Исслс дования показывают, что остаточные напряжения в прокате нередко 6i>i вают очень большими и доходят до предела текучести. На рис. 1.6.25, ч дана эпюра распределения этих напряжений в сечении, взятом на дос  Рис. 1.6.25. Напряжения в заготовке, полученной методом пластического деформирования: а - зпюра напряжений; б - заготовка после разреза, полученная точением гаточно большом расстоянии от концов. Если заготовку из проката разрезать вдоль, то ее концы разойдутся (рис. 1.6.25, б). Изгиб концов произойдет в результате нарушения равновесия остаточных напряжений в материале заготовки. При точении недостаточно точно зацентрованной заготовки из проката снимается неравномерный припуск. В результате происходит нарушение равновесия напряжений и обработанная деталь (при отношении 11 d > 30) заметно искривляется. По той же причине прорезка длинных шпоночных канавок в заготовках из проката часто ведет к искривлению деталей. Нежелательное влияние остаточных напряжений на последующую механическую обработку может быть устранено отжигом заго-товок. Часто заготовки подвергают холодной правке, после которой возникают остаточные напряжения. Холодную правку применяют для устранения искривленности заготовок и готовых деталей. Правка до обработки уменьшает снимаемые припуски и сокращает время выполнения операции. Холодной правке подвергают гладкие и ступенчатые валы, шатуны, коленчатые и распределительные валы двигателей, планки, пластины, веретена и многие другие детали общего и специального назначения. Если заготовка после холодной правки подвергается обработке, то равновесие остаточных напряжений, полученное в результате правки, нарушается и заготовка деформируется. Если правке подвергают готовые детали, то в их материале также возникают уравновешенные остаточные напряжения. С течением времени наблюдается некоторое искривление выправленных деталей, из-за которого в машине может произойти нарушение зазоров. Часто заготовки подвергаются термической обработке, в результате которой возникают внутренние напряжения, являющиеся следствием неравномерности нагрева и охлаждения деталей, а также результатом структурных изменений их материала. Термические напряжения вызывают деформацию (коробление) деталей и часто бывают настолько большими, что от их действия возникают трещины. Сплошная закалка дает большую деформацию, чем поверхностная закалка после нагрева токами высокой частоты. Деформации при термической обработке влияют на точность детали и величину припуска под последуюшую механическую обработку. 1.6.3. ОБРАЗОВАНИЕ ОТКЛОНЕНИЙ КАЧЕСТВА ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛИ Поверхностный слой детали формируется под воздействием технологических факторов и внешней среды. В свою очередь технологические факторы, их уровень и степень воздействия зависят от метода, режима обработки и материала детали. Рассмотрим формирование наиболее важных показателей качества поверхностного слоя, таких как шероховатость, упрочнение, остаточные напряжения. 1.6.3.1. Образование шероховатости поверхности детали Основными причинами, вызывающими шероховатость поверхности, являются геометрические факторы, пластические и упругие деформации металла в поверхностном слое и вибрации. Геометрия режущей кромки инструмента оказывает влияние на шероховатость поверхности. Характер влияния этого фактора зависит от кинематики относительного движения режущего инструмента и заготовки. Рассмотрим влияние геометрической формы лезвия на шероховатость поверхности, полученной при обработке на токарном станке. За один оборот заготовки вершина резца переместится вдоль образующей цилиндрической поверхности на шаг, равный подаче, из одного положения п другое. При этом на обработанной поверхности останется часть материала, не снятая резцом и образующая остаточный гребешок. Величина и форма гребешка зависят от подачи на оборот и формы режущей части резца, характеризуемой углами ф и ф1 и радиусом вершины. При наличии у лезвия радиуса округления шероховатость Rz будет меньше. По мерс затупления лезвия на режущих кромках появляются зазубрины, что также влияет на шероховатость. По данным исследований, при точении шероховатость от затупления возрастает на 50...60 %, при фрезеровании цилиндрическими фрезами - на 100... 115 %, торцовыми фрезами - h:i 35...45 %, сверлами - на 30...40 % и развертывании - на 20...30 %.

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |