|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

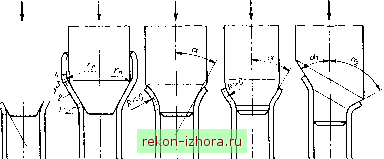

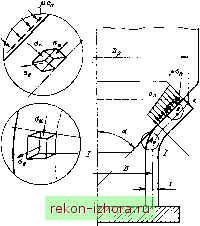

Промышленность Ижоры --> Точность многооперационной вытяжки  Ш/Ш Ш.шл ш%ш у /у л а) S) в) г) д) Рис. 20. Схемы раздачи трубчатых заготовок пуансонами с различной формой рабочего участка При радиусе матрицы р радиус детали Гд равен естественному радиусу изгиба, определяемому по формуле (10): Л 18мм. Для получения указанного иа чертеже детали радиуса г = 6 мм в технологическом процессе необходимо предусмотреть дополнительную штамповочную операцию - калибровку радиуса. 2. РАЗДАЧА Формоизменение заготовки, деформированное состояние. Под действием внешней силы заготовка перемещается относительно пуансона и принимает форму оболочки, состоящей из сочетания участков различной формы: тороидиого / и конического 2 (рис. 20, а); двух тороидных 1 и 3, конического 2 и цилиндрического 4 (рис. 20,6); участка /, образованного вращением дуги радиусом R вокруг оси симметрии заготовки (рис. 20, г). Заготовка для раздачи трубчатой формы, может быть с цилиндрической и иецилиндрической стенкой, кругового и иекругового сечеиия. Пуансоны для раздачи, как правило, имеют осесимметричную форму. Рабочая часть - коническая, выпуклая или вогнутая, с кривизной образующей положительной или отрицательной. Применяя раздачу как первый переход штамповки, можно получать детали с фланцем, перпендикулярным к оси симметрии детали, а также наклонным к ней на угол 35-40°. Для получения деталей с наклонным фланцем используют асимметричные пуаи-соиы с переменным по контуру поперечного сечения углом наклона образующей (рис. 20, д). Переходы штамповки изделий с фланцем показаны на рнс. 21. При получении фланцев, перпендикулярных к оси симметрии заготовки на трубах из стали 20 с относительной толщиной стеики s/D > > 0,02, предельное отиошеиие диаметра флаица к диаметру заготовки составляет Оф/О я- 1,46-1,48. Технологический процесс изготовления детали с наклонным фланцем включает локальный нагрев очага деформации (для сплава АМгб температура нагрева 420 °С). Изготовление деталей с наклонным фланцем возможно и без нагрева, однако в этом случае предельная деформация значительно меньше. Схема внешних и внутренних сил, напряженное состояние. При раздаче иа заготовку действует продольная внешняя сила Рпр, которая насаживает ее иа пуансои. При этом иа внутренней поверхности заготовки, контактирующей с пуаисоиом и перемещающейся относительно него, возника- ют контактные нормальные Оп и контактные касательные (от сил трения) напряжения [ао (рис. 22). Внешняя поверхность заготовки свободна от напряжений, а контактные нормальные напряжения о прн малой относительной толщине стенки {s/D < <; 0,02) значительно меньше напряжения текучести, и их влияние иа условие перехода в пластическое состояние и утонение стеики незначительно. В связи с тем, что к заготовке приложена продольная сила Р[,р и при этом происходит увеличение поперечных кольцевых элементов заготовки, в зоне пластической деформации возникают внутренние напряжения: меридианное сжимающее Оа и окружное растягивающее Од. Напряжения Оа изменяются вдоль образующей деформируемого участка детали от нуля в точке К, лежащей на его торце, до наибольшего значения Оао в сечении /-/ (см. рис. 22). Окружные растягивающие напряжения Од также изменяются вдоль образующей: от наибольшего значения Ogji в сечении /-/ до наименьшего значения в точке К- При раздаче по схеме, показанной иа рис. 20, 6, наибольшее значение Оао, с учетом упрочнения, уменьшения толщины стеики, изгиба и спрямления заготовки при перемещении ее иа цилиндрический участок пуансона, определяется по следующим формулам: а) при учете упрочнения среднеарифметическим между максимальным и минимальным значениями напряжений текучести в очаге деформации Os ср = О.50в (1 + Dp/D) при линейной аппроксимации диаграммы упрочнения 1-го вида Dp D X (1 + (1 ctg а) + 2 Ks/Dp sin а X (l + / -р) (3-2cosa); (21) б) при учете упрочнения напряжением текучести для средней, по очагу штггтпг  Рис. 21. Переходы штамповки деталей: а ~ с фланцем, перпендикулярным к оси симметрии детали; б - с наклонным фланцем деформации, степени деформации 8д при степенной аппроксимации диаграммы упрочнения (по С. И. Губкину) Оао = 1 - г)ш Li:m( +-3)J

X (3 - 2 COS a). (22)  Рис. 22. Схема внешних и внутренних сил при раздаче, напряженное состояние очага пластической деформации   Рис. 23. Виды потери устой.чивости при раздаче: а - поперечная круговая волна; б - локальная деформация (шейка) ИЛИ, принимая во внимание, что п = = 1п (1 -f бш) II бш = ш1-Фш, R = Dpl2 и /-3 = D/2 (см. рис. 22), формула (22) примет вид Ояе е (Др-Д) (e-l)(Dp+D) (1 +pctga) + 2 sin а У dJ X (3 - 2 cos а). (23) где фш и бщ - соответственно равномерное относительное сужение и удлинение при растяжении; а - угол конусности детали; D-диаметр заготовки; Dp - диаметр деформированного раздачей участка заготовки. При раздаче по схеме, показанной на dhc. 20, а, слагаемое 2 учитывающее изгиб и спрямление заготовки при переходе с конического участка пуансона на цилиндрический большего диаметра, в формуле (22) приравнивается нулю. Сжимающее напряжение Оао, возникающее при раздаче по схемам иа /-sina. рис. 20, в-д, приближенно определяется по формуле (22) с учетом того, что а - угол между осью симметрии детали и касательной к криволинейной образующей в точке, лежащей на ее середине. При определении Оао применительно к схеме на рис. 22, д принимается средний угол наклона фланца аср = (aj -Ь а2)2 (ai я - наименьший и наибольший угол наклона фланца). Предельный коэффициент раздачи. Формоизменение при раздаче ограничено явлением потери устойчивости. При определенной (критической) величине продольных сил сжатия на заготовке появляются поперечные круговые волны (рис. 23, а); при определенной (критической) величине окружных растягивающих сил в одном или одновременно в нескольких местах краевого участка деформируемой заготовки появляется шейка, после чего наступает разрушение в виде трещины (рис. 23, б). Вид потери устойчивости зависит от относительной толщины стенки sID заготовки и ее материала, способа закрепления заготовки в штампе, формы пуансона для раздачи и др. При раздаче труб из сплава АМг2М коническим пуансоном (а = 15ч-30°) при s/D < 0,03 появляются трещины, а при s/D = 0,014-0,03 - поперечные круговые волны. При раздаче стальных заготовок с s/D < 0,02ч-0,4 складкообразование наступает до появления трещии; при s/D > 0,02-0,4 на кромке заготовки появляются трещины. Критическое напряжение, при котором появляются волны, приближенно можно определить по формуле В. С. Вольмира (см. с. 262) или используя экспериментальные данные (см. рис. 5). Коэффициент раздачи имеет предельное значение Кп= Dp/D, когда по мере продвижения заготовки по пуансону и увеличения ее диаметра Dp напряжение Оа (или напряжение cq) достигнет критического значения а р, при котором происходит потеря устойчивости. При раздаче по схеме, показанной на рис. 20, а, предельный коэффициент раздачи определяют по следующим формулам: 7. Экспериментальные значения предельных коэффициентов раздачи для различных металлов

а) по условию появления круговых волн (приближенно) п=/ а, 2,2фат B(l+nctga) (3-2 cos а) + 1, (24) где ф = а р/ат - коэффициент устойчивости, зависящий от s/D (см. рис. 5); б) по условию появления трещин Для определения предельного коэффициента раздачи по условию появления трещины труб из алюминевых и титановых сплавов диаметром D = = 10--100 мм с толщиной стенки S = 1н-3 мм В. И. Глазков предложил эмпирическую формулу ЛГп = 1 + v6,o. (27) (25) ехр V(2s/D) sin а --пгф;- или, учитывая, что Фш = бш + и п = In (1 + бш), /Сп = ехр [п + (2s/D) sin а]. (26) Предельный коэффициент раздачи по условию появления круговых волн более точно можно определить графоаналитически, используя график за- где бю - относительное удлинение при растяжении стандартного образца; б - относительное удлинение кромки заго-товкивмоментразрушения;у = 6/6,о- коэффициент; V = 0,000173D2 - 0,033D + 2,76. (28) Значения v в зависимости от D приведены ниже. D, мм . . . 10 20 30 40 50 60 70 80 90 100 V..... 2,45 2,15 1,90 1,70 1,55 1,40 1,30 1,25 1,22 1,20 висимости Оао (/С), построенный по формуле (22) при известных Ов, п, ц, а, S и D. Прямая, параллельная оси абсцисс, имея своей ординатой а р, в точке пересечения с кривой графика дает численное значение Кп (см. рис. 6). Учитывая возможные отклонения механических свойств материала заготовки, ее формы и размеров, предельные коэффициенты раздачи, полученные расчетом по формулам (24 и (25), а также графоаналитически, следует уменьшать иа 10-15 %. При этом предельные коэффициенты раздачи Кп являются допустимыми. Для других материалов предельные коэффициенты раздачи приведены в табл. 7. Экспериментальные значения предельных коэффициентов раздачи для стальных трубчатых заготовок при а = 20° по схеме, показанной на рис. 20, а (данные Л. А. Шоф-мана), в зависимости от s/D следующие: s/D....... 0,04 0,06 0,08 К .......1,45 1,51 1,54 s/D....... 0,10 0,12 0,14 К .......1,56 1.58 1,61 -0,95 %05 1,12 1,П 1,25 1,3J\-0,15 0,90 -0,85

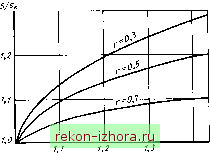

2,0 s/ff,% Рнс. 24. График зависимости предельного коэффициента раздачи от относительной толи(Инь1 заготовки при раздаче трубы диаметром .(l мм (сплав АМг2М) пуансонами различной формы Экспериментально установлено, что с увеличением отиосительЦой толщины s/D заготовки предельный коэффициент раздачи заметно увеличивается; при этом интенсинность влияния относительной толщины стеики ослабевает с увеличением отношения s/D. Форма пуаисоиа при радиусе кривизны R его образуюгцей, изме11Я10И1ейся от /? = оо (при а = 154-30°) до R = D, иа коэффициент раздачи К влияет несущественно (рис. 24). При раздаче без смазочного материала предельный коэффициент раздачи больше, однако отсутствие смазочного материала вызывает увеличение деформирующей силы, а также по- 1.00 Рнс. 2.5. График зависимости предельного коэффициента раздачи от относительного сужения Мр при растяжении для металлов с различной анизотропией механических свойств вышение вероятности схватывания (налипания) материала заготовки на пуансон. Предельный коэффициент раздачи зависит, так же как и предельный коэффициент обжима, от анизотропии механических свойств материала заготовки. С увеличением отношении коэффициентов поперечной деформации при линейном растяжении fyjr. предельный коэффициент раздачи /Сп увеличивается (рис. 25). Для получения повышенной степени деформации при раздаче необходимо, чтобы г. < Г], а значение каждого из них было бы больше 0,5. Аш13отропия свойств особенно неблагоприятно влияет на предельное формоизменение сплавов на основе алюминия при выполнении операций холодной штамповки, так как последняя способствует интенсивному утонению и появлению трещин в очаге деформации, образованию фестонов и т. п. Для устранения возможности появления фестонов при раздаче и раз-нотолщинности вдоль кромки деформированного участка заготовки следует применять изотропные материалы, у которых г,2 21 ~ Раздача с радиальным противодавлением. Если заготовка имеет относительную толщину стенкн s/D, при которой потеря устойчивости вызывает появление поперечных круговых волн, раздачу целесообразно вести с радиальным противодавлением. Как и при обжнме, радиальное противодавление создается скользящей обоймой, охватывающей заготовку (внешнее противодавление), нли скользящей обоймой и неподвижной оправкой, находящейся внутри заготовки (двустороннее противодавление). При раздаче с радиальным противодавлением потерн устойчивости в зоне передачи продольной силы ие происходит, в связи с чем предельный коэффициент раздачи для пластичных материалов (например, сталь 12Х18Н9Т) увеличивается на 20-25 % по сравнению с коэффициентом раздачи, выполняемой без радиального противодавления. При раздаче заготовок из малопластичных материалов радиальное противодавление существенного влияния на предельный коэффициент раздачи ие оказывает. Расчет геометрических параметров заготовки и ииструмеита. Толщина стенки вдоль образующей деформированного участка заготовки переменна. Толщина стенки заготовки зависит от соотношения напряжений и Oq. На кромке а = 0; о= а. В этом случае краевая часть заготовки находится в условиях, близких к линейному растяжению, и толщину стеики определяют по формуле При I о I = I Од I толщина стенки равна исходной толщине заготовки (s = s); при I I I i происходит ее утонение. Зона утонения стенки существенно больше зоны утолщения. На изменение толщины стеики при раздаче заготовок из алюминиевых, магниевых и титановых сплавов существенное влияние оказывает анизотропия механических свойств. Исследования В. И. Мордасова показали, что при раздаче заготовок из трансвер-сальио изотропных металлов (Г12 = = Г21 = г) с увеличением г (при постоянном ЛГ) утонение стеики уменьшается, а с увеличением К - увеличивается (рис. 26). Раздача относительно толстостенных заготовок (s/D > 0,02) с радиальным противодавлением сопровождается осадкой (утолщением) зоны передачи продольной силы. При внешнем противодавлении утолщение стенки составляет 10-15%. Продольная длина заготовки L в процессе раздачи изменяется. При использовании условия неизменности объема металла при пластическом деформировании длину L определяют в функции размеров детали по следующим формулам; а) при раздаче по схеме, показанной на рис. 20, а Dp + D-f2r(l - cos а) о Н--- X (29) (Dp-D \ 180 (30)  Рис. 26. График изменения толщины стеики заготовки s/s по очагу деформации прн раздаче анизотропной трубы; г - коэффициент анизотропии б) при раздаче по схеме иа рис. 20, б :/ + / Ж (31) где г - радиус кривизны срединной поверхности тороидных участков детали; /о и / - длины цилиндрических участков диаметром D и Dp соответственно. Расчет геометрических параметров пуансона. При раздаче по схемам рис. 20, а, б угол а наклона образующей рабочей поверхности пуаисоиа имеет оптимальную величину опт, при которой продольная сила раздачи наименьшая. При малых коэффициентах трения (р. = 0,054-0,10) опт = = 154-20°. Радиус переходной поверхности конического и цилиндрического участков пуаисоиа Гц при раздаче по схеме, показанной иа рис. 20, б, ие должен быть больше естественного радиуса изгиба Гр, который определяют по формуле /Dps п < р = 2 sin а (32)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |