|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

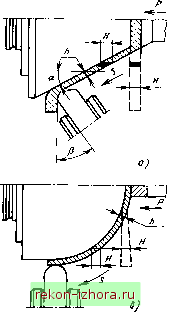

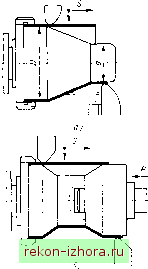

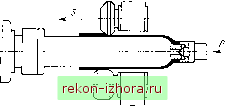

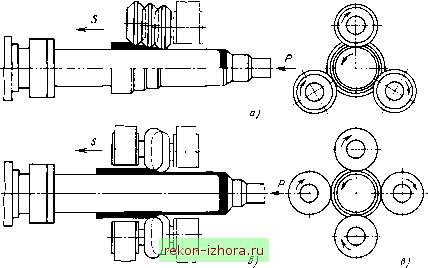

Промышленность Ижоры --> Точность многооперационной вытяжки Ротационная вытяжка представляет собой процесс формоизменения плоских или полых вращающихся заготовок по профилю оправки с помощью перемещающейся деформирующей нагрузки. Процесс характерен наличием локального очага деформации, образующегося в результате воздействия давильного элемента (ролика) на материал заготовки. Реализация локализированной деформирующей нагрузки при ротационной вытяжке позволяет получать за один проход высокие сте-пеии деформации (до 80 %), что делает процесс экономически выгодным по сравнению с другими способами изготовления деталей, например штамповкой. С помощью ротационной вытяжки получают полые детали f постоянной и переменной толщиной стеики, имеющие широкий диапазон размеров (диаметром до 5 м, толщиной стеики до 40 мм и длиной до иескольких метров) и различной формы. Ротационную вытяжку можио успешно использовать для обработки как обычных сталей и сплавов, так и труднодеформирусмых и тугоплавких материалов. Возможность изменения в широких пределах геометрических параметров рабочего профиля деформирующего элемента (ролика) в сочетании с оптимальными режимами обработки позволяет регулировать качество изделий и получать высокую размерную точность и низкую шероховатость поверхности. Практическое примеиеиие ротационной вытяжки дает возможность значительно снизить объем первоначальных затрат на приобретение оборудования, изготовление инструмента и оснастки, по сравнению с другими видами обработки, в- частности глубокой вытяжки иа прессах, и позволяет эффективно использовать указанный метод в мелко- и среднесерийном производствах крупногабаритных деталей сложной формы. 1. РОТАЦИОННАЯ ВЫТЯЖКА НА СПЕЦИАЛИЗИРОВАННОМ ОБОРУДОВАНИИ Примеиение той или иной схемы ротационной вытяжки наряду с выбором рабочего инструмента (геометрии ролика) в значительной мере определяет качество получаемых деталей. Схемы ротационной вытяжки отличаются способами базирования деталей и траекторией перемещения инструмента. При ротациоиной вытяжке конических деталей и деталей с криволинейной образующей, имеющих отношение длины детали к диаметру LiD 2, для легких и средних работ используются преимущественно одиороли-ковые станки. На рис. 1,а показана схема ротационной вытяжки конических деталей с утоиением стеики по закону синуса из плоской заготовки с толщиной стенки h= Я sin а, где Я - толщина заготовки; а - угол наклона образующей коиуса к его оси. Особеииость формоизмеиеиии по закону синуса состоит в том, что диаметр исходной заготовки остается постоянным в любой стадии формоиз-меиеиия. Поэтому для правильного ведения процесса ротациоиной вытяжки необходимо, чтобы перемещение ролика производилось строго параллельно образующей коиуса оправки иа заданном от иее расстоянии, определяемом зазором г = Л, т.е. г = Я sin а. Отсюда определяем исходную толщину заготовки Я = /i/sin а.  Рис. I. Схемы ротациоиной вытяжки оболочек с конической (а) и криволинейной (tf) образующей: S - направление подачи Схема (см. рис. 1,а) может быть рекомендована для получения за один проход конических деталей с минимальным углом конусности 2а > 30°. При изготовлении конических деталей с меньшими углами в качестве исходной заготовки используют предварительно полученный конус (например, по вышеописанному способу). Утоиеиие стеики коиуса в процессе вытяжки Лг = Я sin 1 sin аг, (4) где аг - угол иаклоиа образующей готовой детали. По схеме (см. рис. 1, б) могут быть также получены детали с криволинейной образующей из кружка толщиной Я.В этом случае толщина стенки детали в данной точке будет зависеть от угла иаклоиа касательной в этой точке к оси детали. В каждой конкретной точке hi= Н sin а,-, (5)  Рис. 2. Схема ротационной вытяжки оболочек типа воронки с одним (а) и двойным ((Г) конусом где а,- - угол наклона образующей в данной точке. Аналогичным образом с обеспечением зависимости (5) могут быть получены конические детали с перемеииой толщиной стенки или детали с криволинейной образующей и постоянной толщиной стеики, если в качестве заготовки будет использован кружок с расчетной переменной толщиной стеики (см. рис. 1, б). Сферические детали могут быть получены при траектории перемещения ролика по дуге окружности заданного радиуса с помощью поворотного суппорта. Ротациоииая вытяжка по схемам (рис. 2, а и б) предусматривает использование заготовок в виде мерной трубы. По схеме (см. рис. 2, а) изготовляют детали типа воронки с числом проходов, зависящим от разницы диаметров D - d, толщины материала и его свойств. По схеме (см. рнс. 2, б) изготовляют детали с двойным конусом на двух оправках, одна из которых имеет возможность перемещаться вдоль оси (рис. 2, б). Траектория перемещения деформирующих роликов в обоих случаях аналогична схемам, приведенным иа рис. 1.  Рис. 3. Схема ротациоииой вытяжки по обжиму концевой части заготовки Рис. 5. Схема ротационной вытяжки роликами с открытой калибровкой Ротационная вытяжка по схеме, показанной на рис. 3, предусматривает обжим концевой части заготовки, осуществляемый на составной оправке. По схеме (рис. 4) изготовляют детали типа рефлектора и аналогичные им. Плоская заготовка формоизменяется за несколько последовательных проходов, что является недостатком этой схемы. В отличие от схем получения конических деталей и деталей с криволинейной образующей, ротационная вытяжка цилиндрических оболочек осуществляется, как правило, тремя равномерно расположенными (под углом 120°) ио периметру изделия роликами. Цель применения трех роликов состоит в уравиовещивании значительных усилий, возникающих в процессе вытяжки, для получения качественных деталей. Наряду с трехроликовыми могут быть использованы двух- и четырехроликовые станки. Ротационную вытяжку цилиндрических оболочек можно осуществлять прямым и обратным способами, отличающимися направлением течения материала по отношению к направлению осевой подачи деформирующего ролика. При обратном способе вытяжки  Рис. 4. Схема изготовления деталей типа рефлектора можно получать цилиидрическгге оболочки с длиной в несколько раз большей, чем длина оправки. Однако точность получаемых деталей в этом случае оказывается низкой, в связи с чем иа практике большее применение имеет прямой способ ротационной вытяжки. В зависимости от применяемого типа роликов, их взаимного расположения н перемещения для получения цилиндрических деталей с постоянной и переменной толщиной стенки используют следующие схемы. На рис. 5 показана схема ротационной вытяжки роликами с открытой калибровкой (см. табл. 5, тип Е, Ж). Ролики устанавливают в одной плоскости, перпендикулярной, к оси оправки, на одинаковом от нее расстоянии, равном толщине стенки готовой детали (г = h). Такую схему применяют для получения широкого диапазона деталей с различными отношениями L/D и H/D. Однако для получения высокого качества оболочек необходим тщательный подбор рабочих размеров деформирующих роликов и режимов обработки при сохранении высокой производительности процесса. Так, например, для обеспечения высокой производительности процесс следует вести с большими продольными подачами, что приводит к образованию наплыва материала перед фронтом роликов и ухудшению получаемой поверхности. Величину наплыва можно уменьшить за счет уменьшения рабочего угла ролика р, что, в свою очередь, приводит к увеличению диаметра детали. Снижение продольной подачи уменьшает производительность процесса-т. е. ухудшает его технико-экономи- 1-1 р Рис. 6. Схема ротационной вытяжки роликами с калибровкой ческие показатели. Таким образом, указанная взаимосвязь геометрических параметров деформирующих роликов и режимов с одной стороны, производительность и качественные характеристики детали - с другой, ограничивают область применения ротационной вытяжки по указанной схеме для получения гимиидрических оболочек с высокой размерной точностью и низкой шероховатостью поверхности. Схема (рис. 6) предусматривает использование роликов с калибровкой (см. табл. 5, тип 3), что позволяет вести процесс вытяжки с большими продольными подачами, исключая образование наплыва. Как и в схеме, показанной на рис. 5, установку роликов по схеме на рис. 6 осуществляют в одной плоскости с зазором г - h. Ротационная вытяжка по этой схеме обеспечивает получение высокой размерной точности и качества поверхности при достаточной производительности. Недостатком рассмотренной схемы является ограничение утонения стенки заготовки, уменьшить которую можно на величину, соответствующую высоте / гребня ролика (см. табл. 5). В связи с этим схему, показанную иа рис. 6, применяют для изготовления гладких цилиндрических деталей и деталей с утолщениями, равными толщине исходной заготовки. Для получения деталей с утолщениями на различных участках меньшего размера, чем стенка исходной заготовки, может быть рекомендована схема (рис. 7), отличающаяся двухрядным расположением деформирующих роликов (двумя блоками). Ролики переднего блока устанавливакп с зазором г - hi, а ролики второго блока с г - h.. На рис. 8 приведена схема, в соответствии с которой ролики располагаются попарно друг против друга через 90° по периметру заготовки в одной плоскости. Для работы могут быть использованы деформирующие элементы типа Е, Ж, И или К (см. табл. 5). При этом ролики типа Е, Ж являются рабочими, а вторая пара - типа К - поддерживающие, они препятствуют образованию наплыва при работе роликов типа Е, Ж, И. Схема, показанная на рис. 8, универсальна; она обеспечивает получение довольно высокой размерной точности и высокой производительности. На рис. 9 представлены схемы ротационной вытяжки с разделением суммарного очага деформации. Рабочие ролики устанавливаются со смещением в осевом направлении относительно друг друга, образуя различную величину зазора, таким образом, чтобы больший зазор был у первого ролика, а у последующего гп= h. В зависимости от величины смещения роликов различают схемы с образованием прерывистого очага деформации (см. рис. 9, а) и непрерывного очага деформации (см. рис. 9, б). В последнем случае предыдущий ролик перекрывает своим про-  Рис. 7. Схема ротационной вытяжки с двухрядным расположением роликов Рис. 8. Схема ротационной вытяжкн роликами расположенными через 90° 1138  Рис. 9. Схема ротациоиной вытяжки с разделением очага деформации: а - прерывистый очаг деформации; б - непрерывный очаг деформации филем зону деформации последующего ролика, препятствуя образованию наплыва. С помощью схемы, показанной на рис. 9, а, изготовляют цилиндрические детали из высокопрочных материалов. Работа ведется с помощью роликов типа Е, И и Ж (см. табл. 5). По схеме на рнс. 9, б обрабатывают легкодефор-мируемые заготовки с помощью роликов типа Е,Ж- Если используется мощное специализированное оборудование, где возможна реализация больших степеней утонения, вытяжку можно вести по схеме, показанной на рис. 9, б, с применением радиусных роликов типа И. Использование схем на рис. 9 позволяет увеличить степень деформации за один проход, снизить деформирующее усилие по сравнению с другими схемами и получать высокую размерную точность. В табл. 1 и 2 приведена классификация конических деталей, деталей с криволинейной образующей, а также цилиндрических деталей с указанием схем ротационной вытяжки, используемых для нх изготовления. Выбор и расчет заготовок. Существенное влияние на трудоемкость и экономическую эффективность процесса ротационной вытяжки оказывает выбор оптимальной заготовки. Как правило, в качестве исходной заготовки для процесса вытяжки используют листовой прокат, горяче- и холоднокатаные трубы. В табл. 3 приведены характеристики заготовок для получения оболочек различной формы и размеров. Для уменьшения затрат длина заготовки должна быть минимальной при соответствующей толщине стенки, выбираемой в пределах Н - (2--4) h так, чтобы иметь возможность вести процесс вытяжки без промежуточной термической обработки. Не рекомендуется принимать толщину стенки заготовки Ж 1,5 h, так как в дальнейшем обнаруживается неоднородность структуры по всей толщине стенки готовой детали, более упрочненными оказываются верхние слон металла. Заготовки для получения конических деталей и деталей с криволинейной образующей преимущественно имеют форму круга, диаметр которого оп- I. Типы деталей конических и с криволинейной образующей Деталь Эскиз Коническая с фланцем Рекомендуемая схема изготовления по рисунку 1, а Коническая с открытыми цилиндрическими участками 2, а С двойным конусом  2, б Цилиндрическая с дном и горловиной Полусфера 1, б Типа рефлектора

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |