|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

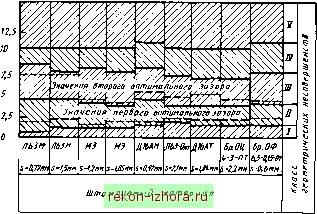

Промышленность Ижоры --> Точность многооперационной вытяжки Упрочненная зона b Упрочненная зона   Упрочненная юна Заусенец  Заусенец За1/сенец Заусенец Рис. 5. Схема образования упрочненной зоны и заусенца при вырубке-пробивке инструментом с острыми режущими кромками (о) и притуплёнными (в и в) кромками тверждением того, что иапряженио-деформированное состояние материала заготовки в зоне режущих кромок пуансона и матрицы при вырубке тонколистового металла примерно одинаково. При наличии отрицательного зазора между поверхностями сдвига объем заключенной между ними области должен сокращаться (выдавливаться), и, если возможность смещений разделяемых частей в направлении по нормали от плоскости сдвига исключена, в этой области и ее окрестности возникает отрицательное давление (Gj -f -f Оз)/3. Это давление способствует увеличению пластичности материала в зоне у режущих кромок, н, если оно достаточно велико (по модулю) разрушение не возникает, поверхность физического разделения является и поверхностью геометрического разделения. Она не имеет признаков разрушения металла в приповерхностном слое. Углы ее пересечения с поверхностью материала практически не имеют искажений. При наличии достаточного прижима материала к рабочим поверхностям инструмента создаются более благоприятные условия для пластического сдвига, что приводит к повышению качества получаемых деталей за счет уменьшения коэффициентов, характеризующих геометрические несовершенства поверхности разделения. Вырубка, пробивка. Величина технологического зазора в разделительных операциях листовой штамповки оказывает существенное влияние иа качество получаемых деталей, иа си- ловые и эиергетичеекие затраты процесса разделения, а следовательно, и на стойкость штампов. В результате неправильно выбранного зазора происходит интенсивное затупление режущих кромок пуансона и матрицы в процессе эксплуатации штампа, вследствие чего на вырубаемых деталях и пробиваемых отверстиях образуются заусенцы (рис. 5), а иа поверхности разделения различного рода дефекты. Острозаточенные режущие кромки (рис. 5, а) и оптимальный зазор между ними создают наиболее благоприятные условия для процесса разделения деформируемого материала. При вырубке-пробивке инструментом с притуплёнными режущими кромками (рис. 5, б) очаг пластииеской деформации расширяется, что приводит к повышению сопротивления сдвигу Осд. Образующийся при вырубке-пробивке заусенец является частью упрочненной зоны (см. рис. 5, б и в) и поэтому, взаимодействуя с рабочими поверхностями матрицы и пуанслиа, интенсифицирует их изнашивание. Экспер и мента л ьные да н ные, пол у чей -ные в исследованиях по вырубке- пробивке различного рода металлов, свидетельствует о том, что при определении оптимального технологического зазора необходимо различать первый и второй оптимальные зазоры: первый оптимальный зазор обеспечивает получение высококачественных деталей при высоких силовых и энергетических затратах на разделение штампуемого материала. При этом стойкость штампов будет пониженной. Второй оптимальный зазор обеспечи- вает получение деталей хорошего качества при минимальных или умеренных силовых и энергетических затратах на деформацию материала, а следовательно, и максимальной стойкости штампового инструмента. Оптимальный односторонний технологический зазор в разделительных операциях листовой штамповки для тонколистовых металлов определяют по эмпирической формуле 3. Рекомендуемые значения первого и второго оптимальных одиосторонинх технологически х зазоров где г о - односторонний зазор; К - коэффициент, определяющий вид оптимального зазора (первый или второй оптимальный зазор); Kv - коэффициент, учитывающий влияние скорости деформирования Од; s - толщина металла, мм; Осд - сопротивление разделению (сдвигу), МПа. Для получения высококачественных деталей из тонколистовых металлов при определении первого оптимального зазора (Zg) следует принять К = 0,005. При определении второго оптимального зазора (Zq) для получения минимальных силовых и энергетических затрат, а следовательно, и деталей хорошего качества коэффициент К различен для каждого материала. Так, например, для бронзы Бр.ОФ6,5-0,15-От X = 0,09, для меди МЗ /( = 0,015, а для латуни Л63М К - 0,022. Значение коэффициента Kv зависит от скорости деформирования: при Уд < 10 см/с для различных материалов Kv = 1,0; при Уд< 10-30 см/с для разных материалов коэффициент Kv различен. Например, для бронзы Бр.ОФ6,5-0,15-От (s = 0,6 мм) Kv = = 1,22, для меди МЗ (s = 1,85 мм) Kv = 1,02, а для латуни Л63М (s = = 1,5 мм) Kv = 1,07. При оптимальном одностороннем технологическом зазоре го = 7,5 % В. П. Романовский рекомендует определять сопротивление сдвигу по формуле Осд = (l,2s/d + 0,6) Ов (1 -f 2sid) От, \ где Ов - временное сопротивление; От - предел текучести при растяжении. В табл. 3 приведены рекомендуемые значения первого и второго оптималь-

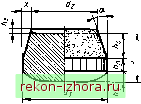

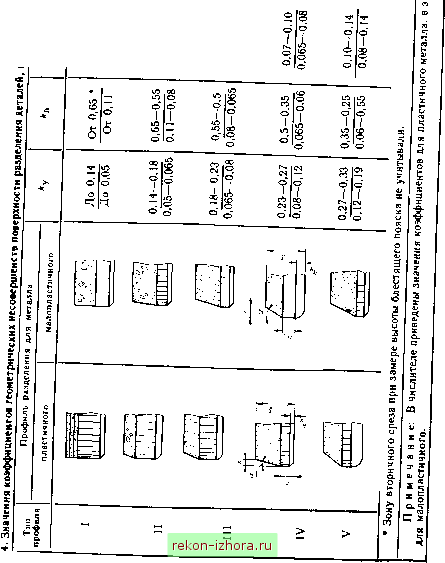

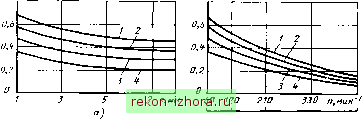

ных зазоров при вырубке-пробивке ряда черных и цветных металлов, применявшихся в экспериментах. Основные правила образования зазоров: 1) при вырубке наружного контура зазор образуется за счет уменьшения размеров пуансона. Размер матрицы принимают равным наименьшему предельному размеру детали; 2) при пробивке отверстий зазор образуется за счет увеличения размеров матрицы. Размер пуансона принимают равным наибольшему предельному размеру отверстия. При штамповке материалов из фольги (толщиной менее 0,2 мм) применяют практически беззазорные штампы с со-  Рис. 6. Схема рабочих частей штампа: а - для беззазорной вырубки -пробивки; о - для вырубки-пробивки с зазором г, пряжением рабочих частей без механической обработки. На рис. 6 схематично показаны рабочие части штампа: вспомогательная матрица /, рабочая матрица 2 и пуаи-сои 3. Для изготовления штампа (рис. 7) выполняют вспомогательную матрицу / и пуансон 3. Размеры рабочего отверстия вспомогательной матрицы / выполняют по размерам пуансона 3 с зазором Zi, необходимым для пробивки рабочего отверстия в заготовке рабочей матрицы 2 с учетом ее толщины Н и рода материала. Термическая обработка вспомогательной матрицы / необязательна, так как режущие кромки ее работают лишь прн изготовлении рабочей матрицы 2. Вспомогательную матрицу / и пуансон 3 спаривают обычными способами и закрепляют в блоке штампа.  Рис. 7. Схема изготовления рабочих частей штампа: а - для безэазорвой вырубки-пробивки; б - для вырубки-пробивки с зазором г. Наибольшая толщина заготовки рабочей матрицы 2 при использовании вспомогательной матрицы / без термической обработки не более 3-5 мм. Заготовку рабочей матрицы фиксируют и закрепляют на зеркале вспомогательной матрицы /. Затем собирают штамп с его верхней частью и пробивают рабочее отверстие в заготовке рабочей матрицы 2 пуйисоиом 5 с удалением отхода 4. После пробивки штамп вскрывают и без разборки иижией части, посредством плоского шлифования, снимают слой толщиной h с плоскости рабочей матрицы 2 до удаления закругления (утяжки) иа кромках рабочих отверстий. Вновь собранный с верхней частью штамп готов к работе (см. рис. 6). В случае необходимости заготовку рабочей матрицы 2 демонтируют и термически обрабатывают с целью повышения стойкости штампа. Если требуется рабочую матрицу 2 изготовить с зазором иа резаиие Zj, то пуансои 3 следует выполнить ступенчатым (рис. 6, б и 7, б) и при пробивке отверстий в заготовке рабочей матрицы 2 заглублять его соответственно больше (рис.7, б). При ремонте штампа после выработки ресурса рабочей матрицы 2 замене подлежит лишь рабочая матрица. Положительные результаты получены при стойкостных испытаниях таких штампов при штамповке танталовой фольги со следующими вариантами материалов матриц и пуаисоиов: матрица из алюмиииево-железной броизы БрАЖ 9-4, пуансои из твердого сплава ВК20; матрица из стали Х12М, пуансон из твердого сплава ВК20. В первом случае стойкость штампа составила 19,3 тыс. иагружеиий, во втором случае - 43,5 тыс. иагружеиий. Для производства деталей небольших серий рекомендуется использовать штампы с матрицами из броизы БрАЖ-9-4, рабочие окиа которых получают пробивкой рабочими пуаисо-иами. Прн серийном производстве деталей следует использовать штампы с матрицами из стали Х12М (твёрдостью HRC 57-60), рабочие окна которых пробивают до термообработки. В ка- честве материала пуансона рекомендуется твердый сплав ВК20. Качество поверхности разделения оценивается показателями ее геометрических несовершенств и показателями микрогеометрии. Геометрические ие-совершеиства оценивают следующими коэффициентами: утяжки ky = hyls; блестящего пояска kn = hjs; скола fee ~ hJy иепрямолииейности kx = = x/s и величиной ka = tg а = = xlhc, а также высотой Лз заусенца (рис. 8). Наиболее благоприятный профиль поверхности разделения, а следовательно, и более высокое качество деталей характеризуется сравнительно большим коэффициентом и сравнительно малыми коэффициентами ky, fee. fex и ka- Универсальный прибор, позволяющий последовательно измерять все геометрические параметры профиля поверхности разделения, приведен в работе [45]. Характер поверхности разделения деталей можно классифицировать по классам геометрических несовершенств диффереицироваиио для пластичных и малопластичиых материалов, исходя из принципа объединения коэффициентов ky, kn, kx и ka по их числовым значениям. Применительно к мягким (пластичным цветным металлам Л63М, МЗ, Д16АМ и др.) дается следующая характеристика классов геометрических несовершенств поверхности разделения (табл. 4). Класс 1 характеризуется минимальным коэффициентом утяжки (ky <0,14), весьма высоким значением коэффициента блестящего пояска kn, наличием вторичного блестящего пояска и отсутствием заусенцев. Получение деталей этого класса геометрических несовершенств сопровождается большими силовыми и энергетическими затратами на разделение деформируемого металла. Класс П характеризуется сравнительно небольшим значением ky, большой величиной коэффициента kn, 1 сравнительно малыми величинами kx и fta и наличием следов вторичного среза. Качество деталей высокое, так как профиль разделения на участке  Рис. 8. Характер поверхности разделения вырубленной детали и ее геометрические параметры скола мало отклоняется от вертикали К поверхности детали, а заусеиец отсутствует. Класс П1, наиболее распространенный в металлообработке, характеризуется повышенным значением ky, высоким значением А>п. средними значениями коэффициентов kx и ka и отсутствием заусенцев при острозаточен-ных режущих кромках. Получение деталей, соответствующих этому классу происходит при невысоких силовых и энергетических затратах иа разделение штампуемого металла. Класс IV характеризуется высоким значением коэффициента ky при наличии сравнительно большой высоты блестящего пояска hn, а также сравнительно высокими значениями kx и ka.-Детали этого класса удовлетворительного качества. Класс V характеризуется очень большим значением ky, высокими значениями kx и ka при среднем значении ka-Этот класс г1еометрических несовершенств поверхности разделения рекомендуется при пробивке отверстий. Сравнение данных, приведенных, втабл. 4, показывает, что не может быть единой классификации поверхности разделения по классам геометрических несовершенств для мягких (пластичных) и твердых (малопластичных) металлов, так как численные значения коэффициентов ky, kn и ka ДЛЯ твердых металлов в несколько раз меньше, чем для мягких. Получение деталей, соответствующих любому нз пяти классов геометрических несовершенств поверхности разделения, обеспечивается вполне определенным диапазоном размеров технологического зазора (рис. 9).

Z,% omS  Рис. 9. Диаграмма технологических зазоров для цветных металлов и различных классов геометрических несовершенств поверхности разделения Классификация поверхности разделения по классам геометрических несовершенств деталей, вырубленных нз низкоуглероднстой стали (Юкп, сталь 35), а также из коррозионно-стойкой стали 12XI8H9T, приведена в работе [45]. Имея классификацию поверхности разделения по классам геометрических несовершенств, можно при разработке технологического процесса штамповки, исходя из требований, предъявляемых к деталям данного вида производства, рационально решить вопрос о том, к какому классу геометрических несовершенств поверхности разделения следует отнести ту или иную деталь. Это в известной мере предопределяет себестоимость изготовления штамповой оснастки, а следовательно, и себестоимость изготовления деталей. Основной составной частью поверхности разделения (сдвига), определяющей ее качество, является высота Лц, блестящего пояска поскольку эта поверхность участвует в сопряжении с другими деталями и контролируется по размерам. Величина hn зависит от пластичности металла, толщины заготовки, технологического зазора н скорости деформирования (число ходов пресса). На рис. 10, а приведены усредненные значения зависимости Нц/в от  0,21 0,4-2 0,72 1,12 У ,м/с Рис. 10. Зависимость от толщины материала (о) и частоты ходов пресса (ff): / - для стали 08кп (о = 300 МПа); 2 - для стали 20кп (Og = 400 МПа); 3 - Для стали 30 (Og = 500 МПа); < - для стали 50 (О = 650 МПа)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |