|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

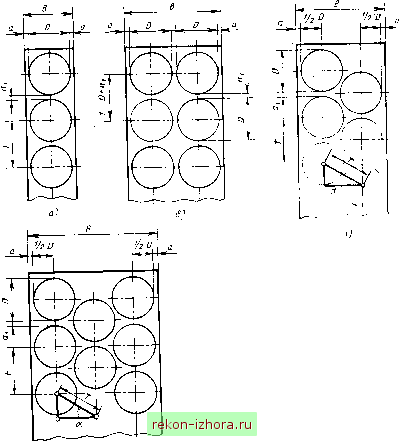

Промышленность Ижоры --> Точность многооперационной вытяжки  Рнс. [. Косой раскрой полос нз листа пропорциональна толщине материала, его теплопроводности и площади фокального пятна. Отечественные лазерные установки мощностью 500-1000 Вт обеспечивают приемлемые для практических целей скорости резания - несколько метров в минуту и позволяют получать разрезы сложной конфигурации. Мощные лазерные установки дают возможность разрезать сталь толщиной до 5 мм (коррозиоиио-стойкую сталь - до 4 мм), пластики - до 30 мм. Скорость резки стали толщиной 2 мм - 2,5 м/мин; стали с покрытием толщиной 1,5 мм - 5 м/мин; хромо-никелевых сплавов толщиной 2 мм - 1,5 м/мин. Фирмой Raskin (ФРГ) создай станок ZRF модели 4201 для резки листо-вь[Х материалов на базе лазера мощностью излучения 50-600 Вт со скоростью резки 0,1-10 м/мии. Фирмой Trumpf (Япония) создан лазерный станок Trumatic 180 К, состоящий нз дыропробивного пресса и устройства для резки листового материала и предназначенный для автоматизированного производства деталей средними и мелкими сериями. 1300 2000 Рис. 2. Комбинированный раскрой Преимущества лазерной резки по сравнению с традиционными методами следующие; возможность получения узкого реза с малой зоной теплового воздействия; минимальные неровности поверхности реза и малые деформации; отсутствие физического контакта с инструментом ; возможность обработки сверхмягких, сверхтвердых, тугоплавких, токсичных и других материалов; возможность получения контура сложной формы и полной автоматизации процесса. Лазерная резка листа на полосы может быть заменена другой технологией. Так, для листового металла толщиной 5- 100 мм экономически более эффективна плазменная резка, а также резка эрозионным способом. Для получения деталей (заготовок) прямоугольной, трапецеидальной формы, а также с криволинейным контуром применяют автоматические раскройные линии для резки из широко-рулонного проката. Использование таких линий позволяет сократить расход металла на 3 % и повысить производительность труда иа заготовительных операциях в 5-10 раз. Для раскроя рулонного материала на ленты и карты применяются специальные линии для поперечного и продольного раскроя. По сравнению с использованием листа это обеспечивает лучшее использование металла за счет снижения отходов. На указанных линиях выполняется продольный раскрой широкой ленты на более узкие, поперечный раскрой рулонной стали на карты, штамповка непосредственно из рулона; смешанный раскрой, совмещающий продольный и поперечный. Если контур разделения при раскрое листового металла криволинейный замкнутый или незамкнутый, для вырубки применяются штампы. Контуры вырубаемых заготовок должны быть удалены друг от друга на величину технологической перемычки. Основное назначение перемычки - компенсировать погрешности подачи материала и фиксации его в штампе с тем, чтобы обеспечить полную вырубку детали по всему контуру и предотвратить получение бракованных деталей. Ширину перемычки вы-  Рнс. 3. Схемы расположения круглых деталей ва материале: а - однорядная; б - двухрядная параллельная; в - двухрядная шахматная; г - трехрядная матная шах- полняют наименьшей для снижения расхода материала, а также для уменьшения усилий, необходимых для снятия материала с пуансона. Но размеры перемычек должны учитывать допуски иа ширину полосы, ленты и возможные неточности подачи материала в штамп для исключения разрыва отхода материала при подаче полосы и попадания его в матрицу при вырубке. Перемычка между контурами деталей называется межконтуриой и обозначается о,. Перемычка между контуром детали и краем полосы называется боковой и обозначается о (рис. 3). Размер перемычки зависит от толщины и твердости материала, от раз- 10 п/р А. д. Матвеева меров и конфигурации вырубаемой детали, от способа подачи полосы (с боковым прижимом или без иего), от Типа раскроя (прямой, встречный, с поворотом полосы и т. д.), а также частично от типа упора (подвижный, неподвижный, шаговый и т. д.). Уменьшение перемычки может быть достигнуто применением бокового прижима полосы, точной фиксацией ленты ловителем или другими способами. Размеры межконтурной и боковой перемычек приведены в табл. 1 и 2. При вырубке на пластинчатых штампах при толщине материала меньше 3 мм размеры перемычек следует увеличить в 1,5-2 раза по сравнению с табличными данными. I. Минимальные размеры перемычек при однорядной вырубке круглого и овального контуров и ручной подаче металла (размеры, мм) Толщина металла s  Диаметр D До 50 Св. 50 до 100 Св. 100 до 200 Св. 200 До 0,2 До 245 Св. 245 1.5 1,0 2,0 1,3 1.7 1,2 2,2 1,5 2,0 1,5 2,5 1,7 2,2 1,8 2,8 2,0 Св. 0,2 до 0,5 До 245 Св. 245 1,3 0,8 2,0 1,5 1,7 1,2 2,2 1,7 2,0 1,5 2,5 2,0 Св. 0,5 до 1,0 До 245 Св. 245 1,0 0,7 1,5 1,1 1,2 1,0 1,7 1,3 1,5 1,2 2,0 1,5 1,8 1,4 2,3 1,8 Св. 1,0 до 1,5 До 245 Св. 245 1,3 1,0 1,8 1,5 1,5 1,2 2,0 1,7 1,7 1,5 2,2 2,0 2,0 1,8 2,5 2,3

Для всех штампуемых металлов 1,5 1,8 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,5 7,5 8,5 9,5 10,5 2,0 2,3 2,5 3,0 3,5 4,0 4.5 5,0 5,5 6,0 7,0 8,0 9,0 10,0 11,0 1,7 2,0 2,2 2,7 3,2 3,7 4,2 4,7 5.3 5,7 6,7 7,7 8,7 9,7 10,7 2.2 2,5 2,7 3,2 3,7 4,3 4,8 5,3 5,8 6,3 7,3 8,3 9,3 10,3 11,3 2,0 2,3 2.5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 7,0 8,0 9,0 10,0 11,0 2,5 2,8 3,0 3,5 4,0 4,5 5,0 5,5 6,0 6,5 7.5 8,5 9,5 10,5 11,5 2,2 2,5 2,8 3.2 3,7 4,2 4,8 5,3 5,8 6,3 7,3 8,3 9,3 10,3 11,3 2,8 3,0 3,3 3,8 4,3 4,8 5,3 5.8 6,3 6.8 8,0 9,0 10,0 11,0 12,0 Примечания: 1. При вырубке деталей с поворотом полосы, а также для неметаллических материалов (картой, текстолит и др.) размеры aj и а необходимо увеличивать в 1,5-2 раза. 2. При работе с автоматической подачей штампуемого материала размеры aj и а рекомендуется увеличивать в 1,2 раза. 3. При многорядной штамповке размер aj может быть уменьшен в 2- 3 раза, 4. При штамповке с шаговым ножом размер а следует умножать иа 0,75. 2 Минимальные размеры перемычек при однорядиой вырубке рямо;?ьного и фасного коитуро. и ручной подаче металла (размеры, мм) Толщина металла s До 0,2 Св. 0,2 до 0.5 Св. 0,5 до 1,0 Св. 1,0 до 1,5 Св. 1,5 до 2,0 2,0 2,5 2,5 3,0 4,0 5,0 6,0 7,0 8,0 9,0 10,0 11,0 12,0 13,0 14,0 3,0 4,0 5,0 6,0 7,0 8,0 9,0 10,0 11,0 12,0 13,0 14,0 15,0 (Tg, МПа Размер L До 50 Св. 50 до 100 До 245 Св. 245 До 245 Св. 245 2,0 1,5 1,8 1,3 До 245 Св. 245 До 245 Св. 245 Для всех штампуемых металлов 1,5 1,1 2,0 1,5 2,5 2,0 Св. 100 до 200 Св. 200 2,8 2,3 2,0 1,6 2,5 2,0 2,2 2,8 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 7,0 8,0 9,0 10,0 11,0 2,5 2,0 3.5 3,0 3,3 2,8 3,0 2,5 3,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 7,0 8,0 9,0 10.0 11,0 12,0 3,5 4,0 4,5 5,0 5,5 6,0 6,5 7,5 8,5 9,5 10,5 11,5 12.5 7,0 8,0 I 8,5 9,0 10,0 11,0 12,0 13,0 Примечание. См. примечание к табл. 1. 3,8 3,3 3,5 3,0 4,5 5,0 5,5 6,0 6,5 7,0 7,5 9,0 10,0 11,0 12,0 13,0 14,0 3. Допуски (минусовые) на ширину полос длиной до 1 м (размеры, мм)

Определение ширины полосы. Расчет номинальной ширины полосы проводят исходя нз условия сохранения минимально необходимой ширины боковых перемычек прн различных способах подачи и допусков по ширине полосы. Номинальную ширину 6 полосы определяют по следующим формулам: прн условии работы с боковым прижимом 6 = <>р + Дш; (I) прн условии работы без бокового прижима 6 =6p-f 2Aa,-f г, (2) где ftp - расчетная ширина полосы; Дщ - односторонний (минусовый) допуск на ширину полосы; г - гарантированный зазор между направляющими штампа и максимально возможной шириной полосы. При штамповке с боковым прнжнмом номинальная ширина полосы не зависит от гарантированного зазора г, что позволяет применять в этом случае ленты нли полосы, менее точные по ширине. Прн штамповке без бокового прижима гарантированный зазор должен быть выдержан с отклонениями в возможно меньших пределах, иначе может произойти выход контура вырубки за край полосы. Допуски на ширину полос и лент в зависимости от штампуемого материала принимают по соответствующим государственным стандартам. Прн получении полос на гильотинных ножницах допуски на ширину полос длиной до 1 м зависят от толщины и ширины полосы (табл. 3). Гарантированный зазор прн штамповке без бокового прижима полосы составляет: для однорядного раскроя 0,5-1,0 мм прн ширине полосы до 100 мм и 1,0-1,5 мм прн ширине полосы свыше 100 мм; прн встречном раскрое - соответственно 1,5-2,0 мм и 2,0-3,0 мм. Выбор раскроя материала. В лнсто-штамповочном производстве применяют несколько способов раскроя материала при вырубке деталей (заготовок). Наиболее распространенный способ выбора схем раскроя, прн котором деталн (заготовки), получаемые разделительными операциями,- классифицируют по форме наружного контура на конструктивные виды: круглые, квадратные, прямоугольные, шестигранные, удлиненной формы, трапецеидальные, Г-, Т-, П-, Ш-образ-ные, сложные. Классифицируют также типы раскроя (табл. 4). По каждому -типу раскроя имеется рекомендация, для каких конструктивных видов заготовок его целесообразно применять. Для каждой заготовки выбирается тип раскроя, схема ее размещения на материале, обеспечивающая наибольший коэффициент его использования. Прн применении в качестве исходного материала листа определяют наиболее целесообразный его раскрой на полосы (продольный илн поперечный) [65J. Для раскроя, обеспечивающего наилучшее использование материала, вычисляют норму его расхода. Расчет норм расхода материала при вырубке круглых деталей (заготовок). Вырубку круглых деталей можно производить нз листа, полосы, ленты, рулона в один, два и более рядов прн их параллельном и шахматном расположении, т. е. имеется несколько вариантов раскроя. При раскрое листа на полосы и однорядной вырубке деталей из полосы 4. Основные типы раскроя листового материала Тип раскроя и применение Прямой  Тип раскроя н примеиеине Комбинированный Для деталей простой геометрической формы (прямоугольной, круглой, квадратной) Наклонный   , Для двух различных деталей, одинаковых по толщине и марке материала, в крупносерийном н массовом производстве С вырубкой перемычки Для деталей Г-образиой формы нли другой сложной конфигурации, которые прн прямом расположении дают большие отходы материала Встречный прямой   Для деталей Т-, П-, Ш-образной конфигурации, которые прн прямом нли наклонном расположении дают большие отходы Для мелких и узких деталей нлн для последовательной вытяжкн в ленте в крупносерийном и массовом производстве Многорядный с параллельным расположением деталей  Для квадратных, прямоугольных, круглых, шестигранных деталей небольших размеров в крупносерийном и массовом производстве

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |