|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

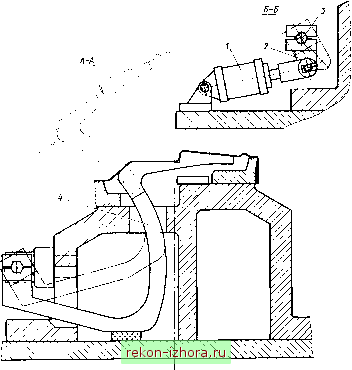

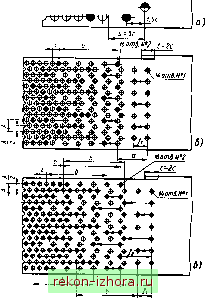

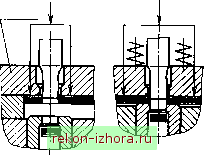

Промышленность Ижоры --> Точность многооперационной вытяжки  Рис. 59. Конструкция ограничителя закрытой высоты (ОЗВ) переналаживаемого по высоте в определенном положеинн не допускают заглубления пуансона в матрицу н полностью освобождают пружины от нагрузки. В положение, показанное иа рнс. 59, а, они устанавливаются прн работе штампа, а в положение, приведенное на рис. 59, б - в период его хранения. Если во время работы штампа возникают нагрузки в направлении, перпендикулярном к оси ползуна пресса, то применяют одновременно цилиндрические н призматические направляющие (рнс. 60). Последние вступают в работу раньше цилиндрических на величину /, зависящую от высоты Н контактной поверхности прнзм н диаметра D колонок (размеры, мм): D 63 Н 80 / 20 71 100 20 80 100 ПО 140 25 25  Рис. 60. Призматические направляющие штампа в сочетании с цилиндрическими колонками В условиях современного прессового производства все крупные деталн штампуют с применением средств механизации н автоматизации. В частности, штампы для выполнения разделительных операций оснащают илн механизмами подъема заготовки (детали) для захвата механической рукой (см. рнс. 57), или рычажным сбрасывателем 4 (рис. 61), которые работают преимущественно от пневмопривода (поз. 1-3). В соответствующих конструкциях штампов рекомендуется применять быстросменные пуансоны, особенно когда они отличаются низкой стойкостью. Для замены пуансонов н для проведения профилактических работ по смазыванию н заточке, очистке от грязи н др. для ограничения хода верхнего выталкивателя рационально предусматривать ступенчатые цилиндрические стержни / (см. рнс. 57) Последние обеспечивают удобство для монтажа н демонтажа выталкивателя и других деталей без снятия штампа с пресса. За счет перестановки ограничительных стержней в горизонтальном направлении представляется возможность устанавливать выталкиватель в двух положениях: в рабочем н с заглублением его в нншу плнты для проведения заточкн секций. Условия для осуществления съема выталкивателя со штампа обеспечиваются прн более значительном выдвижении стержня нз плнты. Вопросы конструирования разделительных штампов неразрывно связаны со способами раскроя исходного материала. Помимо требований экономии листового материала, что учитывается прн его раскрое, необходимо обеспечивать удобства н надежность работы штамповой оснастки. Небезразлично, в каком положении располагается штампуемая деталь, достаточна ли прочность перемычек, эффективна ли фиксация исходного материала н штампуемой заготовки, какнмн средствами обеспечивается заданная точность формы н размеров деталн н др. Например, прн сравнении двух схем раскроя с поворотом полосы (рнс. 62) обнаруживается, что прн поперечном расположении штампуемой детали (рнс. 62, а) после первой штампонки   Рис. 61. Примеры средств механизации для подъема заготовки (деталн) в штампе (см. следы вырубки с обозначением /) форма сечеиня полосы преобретает серповидиость и без правки малопригодна для второй штамповки - после поворота на 180°. Прн втором варианте раскроя (рнс. 62, б) полоса сохраняет достаточную жесткость н прямолинейность после штамповки первого ряда заготовок (/) благодаря наличию шн- рокого края А, что облегчает процесс штамповки. Прн выполнении разделительных операций возникают н другие трудности. В частности, ие всегда удается легко решить вопрос рационального расположения рабочих частей в пробивном штампе, если задается раскрой материала с большим числом отвер-  Рис. 62. Выбор схемы рационального раскроя стий, расположенных на малом расстоянии с друг от друга. Характерным для этого случая является изготовление перфорированной ленты-дыр-чатки, состоящей из множества густо расположенных круглых отверстий од-  ного диаметра. Главное затруднение заключается в соблюдении допускаемых расстояний между матрицами-глазками и в возможности осуществления надежного и удобного крепления пуансонов. Варианты расстановки пуансонов (соответственно и матриц-глазков в державке) приведены на рис. 63. Из схем планировки рабочих элементов штампа видно, что рациональные их координаты находятся в строгой зависимости от шага с сетки. Когда расстояние с между отверстиями в сетке относительно мало, то шаг подачи t материала и расстояние b между пуансонами в направлении подачи должны быть всегда больше расстояния с и кратны ему. Учитывая, что 6 > в общем виде можно записать Ь= Kt+ с, Рис. 63. Планировка рабочих позиций при последовательной штамповке часто расположенных отверстий в ленте (детали) где К - любое целое число (1; 2; 3...). Шаг подачи t принимают равным четному числу шагов с сетки, т. е. t= ПС, где п - любое четное число (2; 4; 6...); как правило, п = 2. Таким образом, 2с и формула (2) принимает вид Ь = с(2К+ 1). Ближайшие рекомендуемые расстояния b между пуансонами следующие: К 1 2 3 4 и т. д. * Зс 5с 7с 9с и т. д. Следовательно, расстояние b может формироваться из любого нечетного числа шагов с, кроме единицы, ио чем меньше Ь, тем компактнее штамп (при условии возможности размещения 5. Данные по размещению рабочих частей в штампах для перфорированной сетки (см. рис. 61)

Примечание. Таблица составлена без указания конкретного диаметра отверстий и размера перемычек в сетке. В Г1)еде.1ах шага с сетки они Moiyr быть различных сочетаний. рабочих частей). Расстояние а от оси пуансонов одного поперечного ряда до ближайшего другого определяется по формуле а = Кс + или а = /(с - Расстояние А между осями ближайших четных или нечетных продольно расположенных рядов пуансонов связано зависимостью Л = с/Г. В целях обеспечения равномерной планировки пуансонов рекомендуется назначать а \/2Ь. Если же при этом не удается рационально разместить рабочие части, то выполняют дополнительный сдвиг их координат в направлении подачи на величину /j (рис. 63, б), кратную шагу сетки с или с чередованием: на fi и /а. где fa также кратно с, но больше fi (рис. 63, в). Траектории смещения координат рабочих частей из основных поперечных рядов отверстий № 1 и 2 показаны стрелками. Обе схемы планировки рабочих частей построены со следующими параметрами: п = 2; /С = 4; / = ПС = 2с; b = Kt + с = = 4-2c-f- с = 9с; а = 9с/2. Смещение координат рабочих частей штампа от основных поперечных 1ЯД0В: в первой схеме (см. рис. 63, б) \ = 2с; во второй схеме (см. рис. 63, в) f, = 2с; f, = 4с. В поперечном направлении: в четном ряду - восемь пуансонов, а в нечетном - семь. Однако число рядов пуансонов в направлении подачи удвоено, так как шаг подачи материала t = 2с. Следовательно, в четных рядах 8-2 ----- 16 пуансонов (в схеме они обозначены закрашенным кружком), а в нечетном 7-2 - 14 пуансонов (кружок закрашен наполовину). Всего в штампе тридцать пуансонов. В табл. 5 приведены рекомендуемые соотношения рассмотренных выше параметров, которые обеспечивают возможность применения в пробивных штампах вставных матриц-глазков. В целях повышения надежности работы конструкции штампа при изготовлении перфорированной сетки рекомендуется устанавливать шаговые ножи. Рассмотренная система планировки рабочих частей в последовательных штампах приемлема не только для изготовления перфорированной ленты, она рациональна при любой последовательной штамповке, когда возникает необходимость рассредотачивать рабочие контуры с отдалением их друг от друга. На рис. 64 приведен пример планировки рабочих частей при последовательной вырубке. Разработка рациональной планировки рабочих частей в последователь- Раскрой  Деталь Жесткий съемник Располо/кёТТйеинструпен-У~----тов д штампе  Рис. 64. Примеры размещения рабочих частей в последовательном штампе при малом расстоянии с между отверстиями в детали иых штампах является одним нз ответственных этапов конструкторской работы и решается в зависимости от конфигурации штампуемой детали. При проектировании разделительных штампов особое внимание уделяется обеспечению высокоточного направления между верхней и нижней частями штампа. Основное требование сводится к тому, чтобы допускаемый сдвиг верха относительно низа по абсолютной величине был всегда меньше технологического зазора между рабочим окном (окнами) матрицы и пуансона (пуансонами). Практически это достигается за счет применения жестких посадок в направляющих узлах (см. с. 354). Штампы для разделительных операций должны отвечать не только  Рис. 65. Каскадное (ступенчатое) расположение пуаисоиов в штампе  Рис. 66. Схема нагружения пуансонов при съеме с них штампуемого материала своему основному служебному назначению: высококачественно осуществлять заданную операцию (вырубку, пробивку, отрезку н др.), но н прн необходимости обеспечивать возможность снижения технологического уснлня. Это может быть достигнуто путем применения уклонов на режущих элементах (см. гл. 2, с. 31) или при наличии в штампе нескольких рабочих частей (рабочих контуров), расположенных по высоте каскадно - ступенями (рис. 65). Этот метод доступен для последовательных, совмещенных и пробивных штампов. Перепад С между ступенями должен быть не менее 2/3S. Когда обрабатывается толстолистовой металл и особенно труднодефор-мнруемая сталь, разделительные операции выполняют с нагревом заготовок. Усилие съема штампуемого материала с пуансонов после вырубкн и пробивки (рнс. 66) зависит от размеров сечения технологических перемычек и зазора резания, от механической характеристики штампуемого материала, формы и размеров режущего контура. Пуансон со штампуемым материалом после вырубки (пробивки) рассматривают как систему соединения двух деталей с определенным натягом. Сопротивление съему создается упругой силой деформации, обусловленной величиной натяга. При этом возникает сила трения между деформируемым материалом и пуансоном. Усилие съема материала с пуансона равно 6. Значения модуля упругости Е полной силе трення, Н: и коэффициента Пуассона ц для Т = Рпист/, где F cr - истинная площадь контакта штампуемого материала с пуансоном, мм; f - коэффициент трения между штампуемым материалом и пуансоном; р - давление на контактной поверхности, возннкаемое в результате натяга при запрессовке штампуемого материала, МПа. При круглом рабочем контуре и кольцевом отходе Рп = (1 -ц2) где б - натяг, мм (для данного случая принимаем б = O,00ld); d - диаметр пуансона, мм; D - наружный диаметр кольцевого отхода, мм; fj н £2 - модули упругости первого рода соответственно штампуемого материала и материала пуансона, МПа; Pi и (ij - коэффициенты Пуассона соответственно штампуемого материала и материала пуансона. Средние значения Е и 1 для некоторых материалов приведены в табл. 6. Давление рп может быть также определено по формуле, предложенной Б. П. Звороно: где Ь - ширина перемычки мм. Применение этой формулы ограничено до b/d = 0,2. Расчет усилия съема материала с круглого пуансона прн прямоугольной заготовке, в том числе полосы или ленты (рис. 67), производят с учетом переменной ширины Ь перемычки. В формулу (4) вместо р подставляют его среднее значение Рп ср, т. е. Т - Рп ершист/ Давление Рп ср - среднее значение между Рп ири минимальной кольцевой перемычке Ьт\а ч Рп - при максимальной кольцевой перемычке, равной

Примечание. Значение модуля упругости практически не зависит от вида термической обработки, а следовательно, и от твердости материала.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |