|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

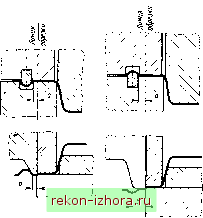

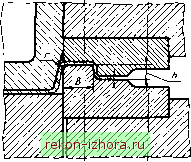

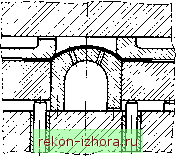

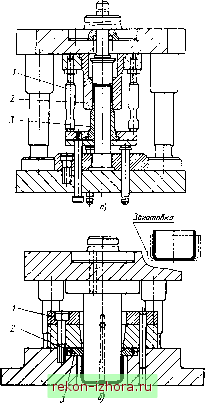

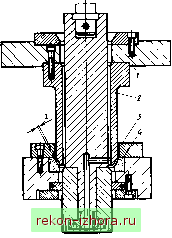

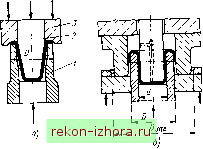

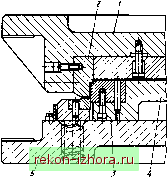

Промышленность Ижоры --> Точность многооперационной вытяжки Не рекомендуется Реконенддется  Рис. 119. Рекомендуемый вариант устаиов-ки перетяжного ребра при малой величине размера а во фланце для обрезки фланца. Например, при вытяжке деталей, имеющих фланец, на прессе двойного действия рекомендуется устанавливать перетяжные ребра не на прижиме, а в матрице (рис. 119). В результате представляется возможность изготавливать поясок матрицы с достаточной шириной Ь, гарантирующей надежную стойкость, не снижая требований к уменьшению размера а фланца в целях экономии металла. Допускается к применению смешанная схема размещения ребер (при числе рядов не менее двух): одно в матрице, а второе (в соседнем ряду) иа прижиме (см. рис. 128). В этом случае при втягивании материала в рабочий проем матрицы происходит его реверсивный перегиб между встречными ребрами, что интенсифицирует процесс растяжения. Это особенно необходимо при наклонном расположении фланца детали. При вытяжке простых деталей ребра устанавливают обычно в один ряд (пояс), а при формоизменении сложных деталей - в два-три ряда (пояса). Число рядов перетяжных ребер зависит также от формы участков детали в зонах перехода от фланца к образующей. Чем более плавный этот переход, тем больше необходимо рядов, и, наобо- рот, при резких переходах (с относительно малым радиусом закругления и с более крутым расположением боковой поверхности детали) рядность уменьшается или сводится к нулю. Перетяжные ребра (пороги) применяют не только для того, чтобы усиливать торможение металла для его растяжения, ио также и для обеспечения необходимых условий для более равномерного течения материала. Поэтому перетяжные ребра выполняют прежде всего в тех зонах, где материал относительно свободно втягивается в полость матрицы. Конструктивно перетяжное ребро выполняют таким образом, чтобы закрепляемая его часть могла прочно соединяться с рабочей деталью штампа (см. рис. 117), а выступающая имела гладкую поверхность для свободного скольжения штампуемого материала. От перегиба штампуемого материала, проходящего через перетяжное ребро, прижим и соответственно буфер пресса испытывают большую нагрузку. Значительное влияние на интенсивность торможения оказывает относительная величина площади контакта пуансона с заготовкой в первый момент вытяжки и, следовательно, форма дна штампуемой детали, а также ее габариты. Чем больше отдалены точки контакта пуансона с заготовкой от рабочих кромок матрицы в процессе вытяжки, значительнее выпуклость детали и больше ее габариты, тем в большей степени требуется применение перетяжных ребер (порогов). Различие форм и размеров штампуемых деталей затрудняет установление точной зависимости между указанными параметрами, поэтому потребность в применении перетяжных ребер (порогов) и число их рядов определяют опытным путем. Торможение заготовки можно осуществлять также путем перегиба края заготовки в вытяжном штампе. Например, это вполне целесообразно при деформировании плоской детали с неглубокими выступами, впадинами или с ребрами жесткости. Перегиб выполняют под углом а = 90° к горизонтальной плоскости (рис. 120). Применение порогов как средства торможения более эффективно по сравнению с перетяжными ребрами. Конструктивно пороги являются состав- ной частые рабочей кромки матрицы (рис. 121), поэтому в тех случаях, когда штампуемая деталь имеет флаиец, их ширина зависит от ширины фланца в вытяжном переходе детали (с учетом припуска на обрезку). Если в окончательном виде деталь ие имеет фланца, то ширину В порога назначают минимальной (10-15 мм для матриц из стали и 16-20 мм - из чугунного литья), исходя из необходимой прочности рабочих кромок матрицы вытяжного и обрезного штампов. Высота h порога, по аналогии с перетяжным ребром, может колебаться в значительных пределах (h = 3-=-Н-16 мм) в зависимости от конкретных условий. Меньшие значения применяют в тех случаях, когда требуется относительно невысокая степень торможения. Кроме того, указанный параметр прямо пропорционален габаритам штампуемой детали. Радиус закругления рабочей кромки порога назначают ориентировочно равным толщине S штампуемого материала, его значение уточняют при отладке штампа. От высоты h и радиуса закругления г порога зависит степень защемления материала. Напуск материала ,за пределами порога при малой глубине детали ограничивают до минимума, оставляя к концу процесса только запас на перегиб края заготовки. В таких условиях при малой глубине детали металл в процессе деформирования перемещается из зоны порога в малых объемах или остается неподвижным (на этом участке). Для относительно глубоких деталей с вертикальными (или близкими к вертикальным) стенками пороги применяют при наличии предварительно изогнутых заготовок. Последнее создает условия для ведения процесса формоизменения глубокой детали без существенного перемещения материала из-под порогов в полость матрицы, т. е. за счет использования эффекта растяжения. Перетяжные пороги обеспечивают значительно большую экономию листового проката по сравнению с применением перетяжных ребер не только потому, что они конструктивно обеспечивают более резкий перегиб и более интенсивное растяжение металла, но  Рис. 120. Перегиб края заготовки на угол а = 90° в целях торможения листового материала при вытяжке (формовке) также за счет непосредственного вписывания их в рабочую кромку матрицы. Это дает возможность применять листовые заготовки с меньшими габаритами. Учитывая явное преимущество порогов перед перетяжными ребрами, в ближайшем будущем будет осуществлен перевод многих конструкций штампов с перетяжными ребрами на конструкции с порогами. Для получения завершенной формы детали необходимо, чтобы вытяжка протекала эффективно с начала до конца процесса. Если деталь вытягивается не иапровал, то при завершении процесса оставляют край заготовки хотя бы с малой площадью под прижимом (или под порогом). Благодаря этому материал находится под напряжением до конца процесса. Последнее условие может быть соблюдено и при  Рис. 121. Основные элементы перетяжного порога  Рис. 122. Пример конструкции вытяжного штампа для выпуклой детали, когда допускается выполнять матрицу с вертикальными стенками выходе фланца из-под прижима. Но для этого требуется, чтобы заготовка подвергалась эффективному растяжению за счет применения других средств торможения штампуемого материала. При вытяжке напревал (см. рис. 124,6; 125) штампуемый материал с начала до конца находится в напряженном состоянии, так как непрерывно протягивается через зазор г между матрицей и пуансоном. В тех случаях, когда поверхность штампуемой детали имеет сложную форму (с резкими переходами, выступами, углублениями), рабочую полость матрицы вытяжного штампа и соответственно пуансои пригоняют друг к другу с учетом толщины штампуемого материала и соответствующих рельефов. Работа такого штампа завершается правкой формы детали (см. рис. 131; 137). Если штампуемая деталь с фланцем имеет пологую симметричную фор-  Рис. 123. Конструкции матриц с глубокой заходной частью  Рис. 124, Штампы для последующей вытяжки деталей типа коробок и стаканов на прессе простого действия му при наличии тупого угла между фланцем и образующей (нлн касательной к образующей), то матрицу упрощают, выполняя ее с вертикальными стенками (рнс. 122). В этом случае эксплуатация штампа возможна только прн наличии ограничителей закрытой высоты (любой конструкции). Штампуемые детали с вертикальными стенками можно вытягивать как с правкой дна, так и без правки. Вытяжка деталей (преимущественно цилиндрических) из листовых заготовок с устранением складок в процессе формообразования возможна и без прижима (складкодержателя), если рабочая полость матрицы имеет заходную часть, выполненную в виде конуса или поривой, близкой к трактрисе (рис. 123). Применение таких матриц не только обеспечивает протекание процесса формирования детали с устранением складок, но и способствует достижению болеевысокой степени деформации (см. гл. 4). Последующие операции вытяжки при многооперационной штамповке в отличие от первого перехода выполняют с меньшей степенью деформации, поэтому складкодержатель требуется не всегда. На рис. 124, а приведена конструкция штампа для последующей операции вытяжки, который устанавливают на пресс одинарного действия. Стакан-фиксатор 3 может одновременно выполнять роль складкодержателя, нагруженного буфером пресса (штампа). После вытяжки фиксатор 3 осуществляет функции съемника отштампованной детали с пуансона. Для того чтобы буфер не создавал излишнего давления на штампуемую деталь, устанавливают регулируемые шпильки-компенсаторы /, которые, действуя на буфер, освобождают штампуемую заготовку от защемления ее матрицей 2- Без складкодержателя (при малой степени деформации) последующую вытяжку (перетяжку) заготовок с равным сечением по всей высоте выполняют, как правило, напровал (рис. 124, б). Полуфабрикаты загружают в фиксатор /. Готовую деталь (заготовку) после вытяжки снимают с пуансона полукольцами 3, которые удерживаются в рабочем положении пружиной 2. Если при выполнении процесса последующей вытяжки подобных деталей в положении дном вниз складкодержатель необходим, то штамповка напровал возможна только на прессе двойного действия (рис. 125). По аналогии с конструкцией, приведенной на рис. 124, б, заготовку загружают в фиксатор 3. Стакан-прижим 2 прикрепляют к плите /, соединенной с наружным ползуном пресса. Заготовка протягивается через матрицу-фильеру 4 с участием прижима 2. Способ съема детали с пуансона такой же, как и в конструкции, показанной на рис. 124, б. Зазор z между прижимом и матрицей устанавливают (1,2-1,3) S.  Рис. 125. Штамп для последующей вытяжки деталей типа коробок и стаканов на прессе двойного действия В осуществлении операции последующей вытяжки особое место занимает выворотная (реверсивная) вытяжка. Простота штамповой оснастки и высокая эффективность являются преимуществами этого способа. На рис. 126 приведены схемы штампов для выворотной вытяжки деталей параболической н цилиндрической формы, В первой схеме (рис. 126, а) предварительно полученную цилиндрическую заготовку укладывают по диаметру D на матрицу / в положении дном вверх. Заготовка протягивается (выворачива-  Рис. 126. Схемы конструкций штампов для выворотной (реверсивной) вытяжки  Рис. 127. Штампы для правки (калибровки) ступенчатой детали ется) пуансоном 2 до получения заданной формы детали. Геометрическая форма внутренней полости матрицы может значительно отклоняться от формы детали, так как процесс формообразования осуществляется за счет конфигурации пуансона. Матрица служит для опоры и фиксации заготовки, Заготовка в процессе выворачивания постоянно контактирует с прижимом. Вторая конструкция (рис. 126, б) предусматривает одновременную вытяжку цилиндрического стакана (полуфабриката) диаметром D из плоской заготовки диаметром Взаг н выполнение выворотной вытяжки диаметром d. Матрица после вытяжки цилиндрического стакана припятствует возможной потере устойчивости полуфабриката в процессе выворачивания. При высоких требованиях к размерам штампуемой детали, получаемой вытяжкой, применяют штампы для калибровки. Принципиальная схема конструкции штампа для калибровки детали ие отличается от штампа для ее вытяжки. Все основные элементы калибровочного штампа идентичны элементам вытяжного штампа, но их взаимная пригонка обеспечивает правку штампуемой детали в соответствии с заданными размерами. В зависимости от требований чертежа детали правке-калибровке можно подвергать только отдельные элементы (например, только фланец и прилегающий к нему радиус за- кругления). Если деталь имеет несколько ступеней, править их рекомендуется все одновременно (рис. 127). Предпочтительно, чтобы штампуемая деталь располагалась дном вверх. Характерным признаком калибровочного штампа является его жесткость: по вертикали и по горизонтали. Сэтой целью в приведенной конструкции верхняя плита / и пуаисон 4 имеют увеличенную толщину, в результате чего есть возможность применения глубокой врезки секций матрицы 2 и секций пуансона 3. Усилие съема цилиндрической детали с пуаисоиа после калибровки определяют по формуле Т = UlSafp-max In Гн/Гвн, (27) где От - предел текучести штампуемого материала; F - площадь контакта штампуемой детали с пуансоном в начальный момент съема; [imax - максимальный коэффициент трения между штампуемым материалом и пуансоном; - радиус внутренней полости детали; Гн - радиус наружной поверхности детали. Среди большого разнообразия конструкций вытяжных штампов особое место принадлежит штампам для формообразования облицовочных деталей: кузова, кабин всевозможных машин. Детали данной категории обычно относятся к сложным крупногабаритным тонколистовым оболочкам, получаемым с помощью холодной листовой штамповки. Форму и размеры облицовочных деталей определяют преимущественно ие расчетным путем, а замерами с мастер-модели, которую изготавливают на начальном этапе разработки конструкции той или иной машины. При этом учитываются вопросы технической эстетики, необходимой вместимости и грузоподъемности, рентабельности и технологичности изготовления. Одновременно стремятся к упрощению форм облицовочных панелей проектируемого объекта. Однако не всегда это удается. Значительная часть панелей остается сложной, что создает особые трудности при решении технологических и конструкторских задач в процессе подготовки прозвод-ства. Вновь созданный дизайнерами обли-цуемый объект предварительно прорабатывают на технологичность его изготовления в целом и проводят предварительную разбивку его иа составные части (в будущем - детали), пригодные для изготовления холодной листовой штамповкой. Главная трудность при изготовлении облицовочных деталей кузова - получение формы поверхности из плоской заготовки с применением метода пластической деформации. Для оценки вопросов штампуемости условимся классифицировать облицовочные детали по двум основным признакам: по служебному назначению и по конструктивному исполнению (форма поверхности, положение в пространстве и пр.). По первому признаку облицовочные детали подразделяют на наружные, внутренние и каркасные (несущая часть облицовочного комплекса). Наиболее высокие требования предъявляют к наружным облицовочным деталям. По сравнению с деталями для внутренней облицовки оии должны обладать более высокой точностью формы и размеров, достаточной жесткостью, а также иметь гладкую поверхность с высокими параметрами шероховатости. Аналогичные требования предъявляются и к некоторым каркасным деталям. Конструктивно облицовочные детали классифицируют на неглубокие, средней глубины и глубокие. В каждом классе могут быть простые, средней сложности и сложные детали. Кроме того, они могут иметь относительно постоянную глубину формы и переменную, а также плоский или криволинейный фланец. Каждый отличительный признак оказывает иепосредствеииое влияние на конструктивное.исполнение штамповой осиасткн для их изготовления. В целях обеспечения полного соответствия формы и размеров облицовочной детали основному ее эталону - мастер-модели изготавливают негативную гипсовую (нли из другого материала типа политерон) модель, которая служит копиром для обработки рабочей полости матрицы вытяжного штампа иепосредствеиио на копировально-фрезерном станке и эта- лоном для программирования при использовании ЭВМ. Кроме того, по моделям воспроизводятся шаблоны, необходимые конструкторам и изготовителям штампов. Роль копира при изготовлении пуансона штампа выполняет позитивная модель, изготовленная из пенополистирола или другого легко обрабатываемого материала. Специальный экземпляр позитивной модели служит контрольным эталоном для ОТК; по ней осуществляется проверка правильности формы штампуемой детали. Большую роль играют модели и при электроэрозийиом способе обработки рабочих частей штампа. Негативные и позитивные мастер-модели определяют форму поверхности будующей облицовочной детали. Началу разработки конструкции первого вытяжного (формоизменяющего) штампа для облицовочной детали предшествует большая технологическая подготовка, включающая построение так называемого вытяжного перехода. Последний является промежуточной формой штампуемой детали, наиболее технологичной для вытяжки. Прн разработке вытяжного перехода выявляется оптимальное положение облицовочной детали в пространстве, которое она должна занимать прн вытяжке, определяется форма поверхности флаица (и, следовательно, зеркала прижима штампа), месторасположение и число перетяжных ребер (порогов), назначаются необходимые припуски, напуски и др. Большую помощь при этом оказывают мастер-модель и ее производные. В разработке чертежа вытяжного перехода обычно участвуют высоко квалифицированные технологи, ведущие конструкторы по штампам, модельщики, литейщики и инженерно-технический персонал ин-стру ментал ьно-шта мпового п роизвод-ства. Разработка чертежа вытяжного перехода является завершающей стадией техиологической проработки перед началом Проектирования комплекта штампов для изготовления облицовочной детали. В настоящее время в кузовостроении возрастает роль ЭВМ и особенно прн производстве моделей сложных штампов. Созданные на основе

|

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |