|

|

Разделы сайта

Читаемое

Обновления Apr-2024

|

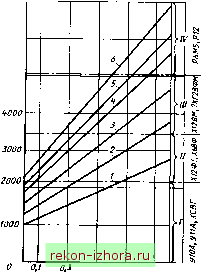

Промышленность Ижоры --> Точность многооперационной вытяжки 6000 5000  0,5 0,7 о;9 1 s/d Рис. 3. Локальная удельная нагрузка режущих кромок (максимальные напряжения) в зависимости от отношения s/d (при г = О 15*); / - сталь 08кп; 2 - сталь 20 и СтЗ; 3 - сталь 30; 4 - сталь 45; 5 - сталь 12XI8HI0T; 5 - сталь 65Г; / -/у - области рекомендуемого применения различных марок штамповых сталей вырубных и пробивных штампов. Производственные испытания штампов иа ряде предприятий страны показали, что средняя стойкость до полного изнашивания из стали 11Х4В2ФЗС2М в 1,5-2 раза выше стойкости штампов из стали Х12М. При пробивке отверстий небольшого диаметра в коррозионно-стойких и высокопрочных сталях иглы-пуансоиы воспринимают очень высокие удельные нагрузки, поэтому стали, из которых изготовляют такие пуансоны, ие должны содержать аустенит. Иглы-пуансоны изготовляют из быстрорежущих сталей Р12 и Р6М5 или из полутеплостойкой стали 6Х4М2ФС. Иглы-пуансоны закаливают с пониженных температур (с 1200-1220 °С), Р6М5 с 1190-1210с, Р8МЗ с 1200- 1220 °С; при этом необходимо предупредить обезуглероживание. После от- пуска (550-560 °С) для быстрорежущих сталей обязательны тщательное шлифование и отпуск при 400 °С, 30 мии для снятия напряжений. Для пробивки отверстий в мягких металлах, а также больших отверстий и в более твердых металлах наряду со сталью Х6ВФ рекомендуется сталь I3X с отпуском при 150-160 °С для получения твердости HRC 62-63. На рис. 3 приведены абсолютные значения максимальной удельной нагрузки режущих кромок пуаисоиов в зависимости от отношения sId для обычной вырубки-пробивки при оптимальной величине двустороннего технологического зазора 2z = 0,15s для наиболее распространенных штампуемых материалов; указаны ориентировочные границы областей рекомендуемого применения различных типов термообработанных штамповых сталей. При вырубке-пробивке тонколистовой (s= 1,0 мм) горячекатаной электротехнической стали марок 1211 и 1212 стойкость штампов из стали Х12М превышает стойкость штампов из стали УЮА в 5,8 раза, из стали ХВГ в 3,1 раза, из стали ШХ15 в 2,9 раза. Стойкость режущих элементов универсально-сборных штампов (УСШ) из стали Х12М при штамповке толстолистовой стали СтЗ (s= 5-8 мм) в 1,5- 1,8 раза выше, чем из стали У8А; в 1,3-1,37 раза выше, чем из сталей ХВГ и ШХ15; в 1,25-1,28 раза выше, чем из стали 5ХВ2С. Стойкость режущих элементов УСШ из стали XI2M при штамповке деталей из трудиодеформируемой толстолистовой стали 12Х18Н10Т (s = 4- -Н10 мм) в 2,7-3,5 раза выше, чем из стали У8А. Из приведенных данных видно, что сталь Х12М имеет бесспорные преимущества по сравнению с другими испытываемыми сталями. Методы расчета стойкости штампов. Стойкость штампов зависит от многих конструктивно-технологических и эксплуатационных факторов: 1) толщины и механических свойств штампуемого материала; 2) конфигурации штампуемой детали; 3) относительной толщины материала; 4) формы рабочих граней матрицы и пуаисоиа; 5) величины технологического зазора; 6) скорости де- формирования; 7) материала и термической обработки рабочих частей идтам-па; 8) состояния боковой рабочей поверхности пуаисоиа; 9) величины технологических перемычек; 10) сЮсоба крепления пуансонов и типа направляющих устройств; 11) типа сма:)0Ч-ного материала и способа его нанесения; 12) точности систем;,! пресс- штамновый блок; 13) систем;,! 11ла!!(>1Ю-предунредительиых ремонтов. Влияние ко1!структивно-гехиологи-ческих факторов иа стойкость разделительных штампов рассмотрено в работах (26; 45; 65). Расчетно-аналшгшческий мспшО. Использование этого метода, основанного на обобщении статистических данных, позволяет заранее рассч1!тат!> потребное число штампов, необходимое для выполнения производственной программы, и более обоснованно решать вопросы планирования подготовки производства. Рассмотрим расчетные формулы для определения етойкост!! вырубных и пробивных штампов, предложен Hi>ie различными авторами. Формула Бен>н для определеН1я стойкости (числа нагружении) штампа до полного изнашивания имеет сле-дуЮ1ций вид: Т = - г.. - 2 1,ссГ где h - суммарная высота допустимого для шлифования слоя за нее пере- Ziia.\ 111111 точки; Л = а., - уклон 2 tg а., стенок матрицы; hi - величина со-шлифовываемого слоя при переточке матрицы; Гц - исходная стойкость, обычно равная 25 тыс. нагружении плюс 20 % (в зависимости от условий работы штампа); z, ,.,x - технологический зазор, мм (для материалов толщиной 0,05-6 мм гп,ах= 10-20 % OTs);e, in = (0,4-0,5)гтах; Kf - коэффициент, учитывающий тип штампа (для вырубного штампа Kf 1,0; для пробивного нли комбинированного Kf = 0,8); К/ - коэффициент, учи- тывающий характер ианра1и!еинн рабочих частей (без направленин К; = 0,8; при пакетном !1аиравлеии!1 К, = 1,0; ири блоке Н!тамиа иа колонках Л/ - = 1,5); Кг - коэффициент. уМ1!1т>!-вающий материал рабоЧ!х naiTeii (дли углерод1Сто1 стали К = 1.0; для легироиаткмт Л,- = 1,Г)), Л - ксеф финиент, учит!>!ваю!ций механические свойстиа и!тамуемо1о материала (дли у-леродисто!1 стали с 0,11500 МПа А; = 1,0; с о ,500900 МПа К = = 0,8; с 0 >9()0 МПа К = 0.0; для брои:)1.1 твердой К = 1,5; для бро11:иа мягкой К - 1,8, дли алюминии К - = 2,1); Л., - коэффициент, учитьтаю щий тол1цмиу штампуемого материала (для S- (0,05-0,3) мм К., = 1,0; для .S = 0,.3-н-1,0 мм К., = 1,1; дли .s = = 1.04-3,0 мм Ks = 0,8; для .s= 3,0--(),0 мм К, = 0,5); Л(, - коэффициент, учит1>1иа101ций cj!(mH(KTi. коитура детали (дли iipocioio Kcniiypa Kh= 1,0; для усЛ0ЖИе!1!0!() Ki.- = 0,8, для СЛОЖНОЮ = (),()). Расчет стойкости ио (рормуло (И) дает ре.)ул1.таТ1>!, Kcvropbic coiviacyiorcH с иракгикой. Для ориенгнр()ИОЧ1!(ИЧ) расчета стой кости Т (числа 1!агрух$ений) штампа до и()Л!!()!() и;)иа!!1иваиии Д, Л. Вайи-трауб рекомендует у11ро1ценную чмии рическук) ()ормулу, нригодиую ллн вырубных (!!;ир()иал) i! искледоиа ivjii. иых штампов !1ри И!1;1МП(1ИКе магериа-ла Т0Л1ЦИИ0Й до (i мм и материала ра 6очи\ частей из ст;и!и NlOA; Т = -(12-.4), (12) де 0 - предел проч1Юсти !1ри расгя женин штампуемого материала. МПа; S - толщина материала, мм; - коэффициент, учитына101Ц!1Й сложность контура (для простого коитура Кф - = 8; для усложненного Лф = 0,5, для сложного А,ф = 5). Для иробии-ных и сонмецеиных штампон стойкое 1Ь То следует принимать меньше иа 15 20%. Стойкость (тыс. иагружеиий) щю бивных универсаЛ1>но-с6орных штам нов (УСШ) до перегочки в зависимости от толщины и предела прочности штам 3. Ориентировочные данные плановой стойкости рабочих частей штампов до полного наноса

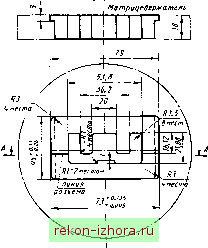

пуемого материала можно определить по формуле [65] Т = 506 000 (13) где S - толщина материала, мм; о - предел прочности, МПа. Стойкость (тыс. иагружений) обычных пробивных штампов до переточки, монтируемых иа постоянных блоках с направляющими колонками, рекомендуется рассчитывать по формуле 680 000 ст. пр - Т7 . (14) Расчетные формулы (13) и (14) получены при следующих производственно-технологических условиях: штампуемый материал - стали СтЗ, Ст4, 12Х18Н9Т (Ов = 400-600 МПа); толщина материала s= 4-10 мм, s!d = = 0,3-;-0,5; двусторонний зазор z = = 12-18% от s; материал пуаисоиа и матрицы - сталь Х12М, термически обработанная до HRC 56-62; критерий износа - образование заусенца высотой 0,2 мм. Стойкость пробивных универсально-сборных штампов с рабочими частями из сталей УЗА-У10А составляет от 40 до 60 % указанной выше стойкости. Стойкость (тыс. иагружений) вырубных штампов до переточки выше стойкости пробивных штампов на 30- 40 %, что объясняется уменьшением удельных нагрузок на режущие кромки; 948 600 ст. выр (15) Учесть всю совокупность конструктивно-технологических факторов, влияющих на стойкость разделительных штампов, расчетным путем не всегда представляется возможным. Поэтому на практике, в зависимости от характера и условий производства, в различных отраслях промышленности используют опытно-статистические данные, на основании которых получены нормы стойкости как до переточки, так и до полного изнашивания. В табл. 3 приведены ориентировочные данные плановой стойкости рабочих частей штампов до полного изнашивания для листовой стали средней твердости, исходя из условия, что разделительные штампы подвергают в среднем 20-25 переточкам. Следует иметь в виду, что в различных отраслях промышленности наблюдаются значительные отклонения от средних норм стойкости. С целью повышения стойкости штампов применяют разъемные (секционные) матрицы, позволяющие производить доводку их размеров до заданных по чертежу профильным шлифованием. При этом значительно сокращается трудоемкость изготовления комплекта рабочих частей штампа, улучшается качество их обработки, обеспечивается равномерное распределение технологического зазора. Удельный износ пуансон-матрицы по режущему контуру в целом при штамповке пластинки ярма в штампе совмещенного действия с разъемной матрицей (рис. 4) примерно в 2 раза меньше, а стойкость штампа в 2 раза больше по сравнению с неразъемной. Стойкость вырубных штампов до полного изнашивания с составной (секционной) пуансон-матрицей по сравнению с цельной матрицей более чем в 4 раза выше (рис. 5). Стойкостные испытания разделительных штампов являются весьма трудоемкими, требуют больших затрат  Рис. 4. Конструкция разъемной матрицы для штампа совмещенного действия времени, значительных материальных затрат на изготовление инструмента, а также на материалы для проведения экспериментов. Поэтому при проведении стойкостных испытаний весьма актуальным является применение математической теории планирования экспериментов. Применение теории планирования многофакторного эксперимента при 800 1200 тыс. нагружений Рис. 5. Сравнительная характеристика полной стойкости штампов с цельной и составной (секционной) пуансон-матриией для вырубки пластины статора электродвигателя (я - число штампов): У - штамп для вырубкн статора электродвигателя с цельной пуансон-матрицей; 2 - тот же штамп с составной (секционной) пуансон-матрицей 4. применение твердых сплавов в электротехнической промышленности и стойкость штампов между переточками (тыс. нагружении)

расчете стойкости разделительных штампов, предиазиачеиных для штамповки деталей из слоистых пластмасс (гетинакс, текстолит и др.), рассмотрено в гл. 16. Стойкость твердосплавных штампов. Существенное повышение стойкости разделительных н формообразующих штампов достигается при использовании твердых сплавов. Сравнительно небольшие разделительные н формообразующие (вытяжные, калибровочные, гибочные и др.) штампы оснащают вставками из спекаемых (порошковых) твердых сплавов. Наибольшее применение для изготовления твердосплавных вставок получили сплавы ВК15 и ВК20, обеспечивающие существенное повышение стойкости разделительных штампов. Штампы с твердосплавными вставками применяют, как правило, в мас- совом производстве при штамповке небольших деталей нз труднообрабатываемых сталей (высококремнистой электротехнической, коррозионно-стойкой и др.). Стойкость вырубных штампов с твердосплавными рабочими частями в десятки раз выше стойкости стальных штампов и достигает 0,5-1,0 млн. иагружеиий до переточки (табл. 4) прн общей стойкости 20-60 млн. иагружеиий. Стоимость твердосплавных разделительных штампов во много раз превышает стоимость стальных штампов вследствие высокой трудоемкости изготовления и доводки рабочих частей из твердых сплавов до исполнительных размеров. Эксплуатация твердосплавных штампов требует высокой организации производства. 5. Работоспособность сплавов прн вырубке пазов (в штампах пазниках ) нз электротехнической стали [28]

При изготовлении штампов с твердосплавными рабочими частями применяют массивные блоки с плавающими хвостовиками, четырьмя направляющими колонками и удлиненными втулками. Весьма эффективным является применение титанокарбидного твердого сплава иа железной основе, получившего название Ferro-TiC (США). Основой этого сплава (композита) является хромомолибденовая сталь с присадкой 30 % карбида титана. Этот сплав подвергается термической обработке 0 твердости HRC 68-72 и вполне заменяет вольфрамокобальто-вые сплавы ВК15, ВК20. Штампы с режущими частями, изготовленными из Ferro-TiC , обладают высокой стойкостью, так как при штамповке листов магнитопроводов электродвигателей из кремнистой стали оии обеспечивают получение 300 тыс. нагружении до переточки, а при штамповке деталей нз низкоуглероднстой стали до 2 млн. иагружеиий. Опыт использования твердосплавных разделительных штампов показал, что их применение рационально при годовой программе штампуемых на них деталей ие менее 1 млн. нагружении. При проектировании твердосплавных штампов для разделительных операций оснащению твердыми сплавами подлежат в первую очередь рабочие части (матрицы, пуансон-матрицы, пуансоны и ножи). В отдельных случаях ими оснащаются направляющие планки, направляющие узлы скольжения и иногда, в особо ответственных и точных штампах, окиа съемников. При этом руководствуются тремя основными условиями; созданием достаточно прочной и надежной конструкции, сведением до минимума расхода твердого сплава и доступностью обработки твердосплавных деталей на станках. Общие требования, предъявляемые к конструкции твердосплавных штампов для обеспечения их нормальной работоспособности, приведены в работе [34]. Для пуаисоиов, пуансон-матриц и матриц обычно применяют твердый сплав ВК20. Матрицы могут быть также изготовлены из сплава ВК15. Вспомогательные детали, работающие на истирание, рекомендуется изготовлять из сплава ВК8. В работе [28] исследована стойкость WC-Со-твердых сплавов серий С и КС при вырубке пазов на листах из электротехнической стали 1211 ротора электродвигателей АК-5 и А0К2-5/4 иа полуавтоматах завода Вольта . Результаты стойкостных испытаний приведены в табл. 5. На рис. 6 в виде диаграммы приведены механнческне (прочностные и

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2024 Prom Izhora

При копировании текстов приветствуется обратная ссылка |